Стандартные образцы состава – Стандартный образец состава Золы бурого угля Азея

ЗУА-1 (ГСО 7177-95)

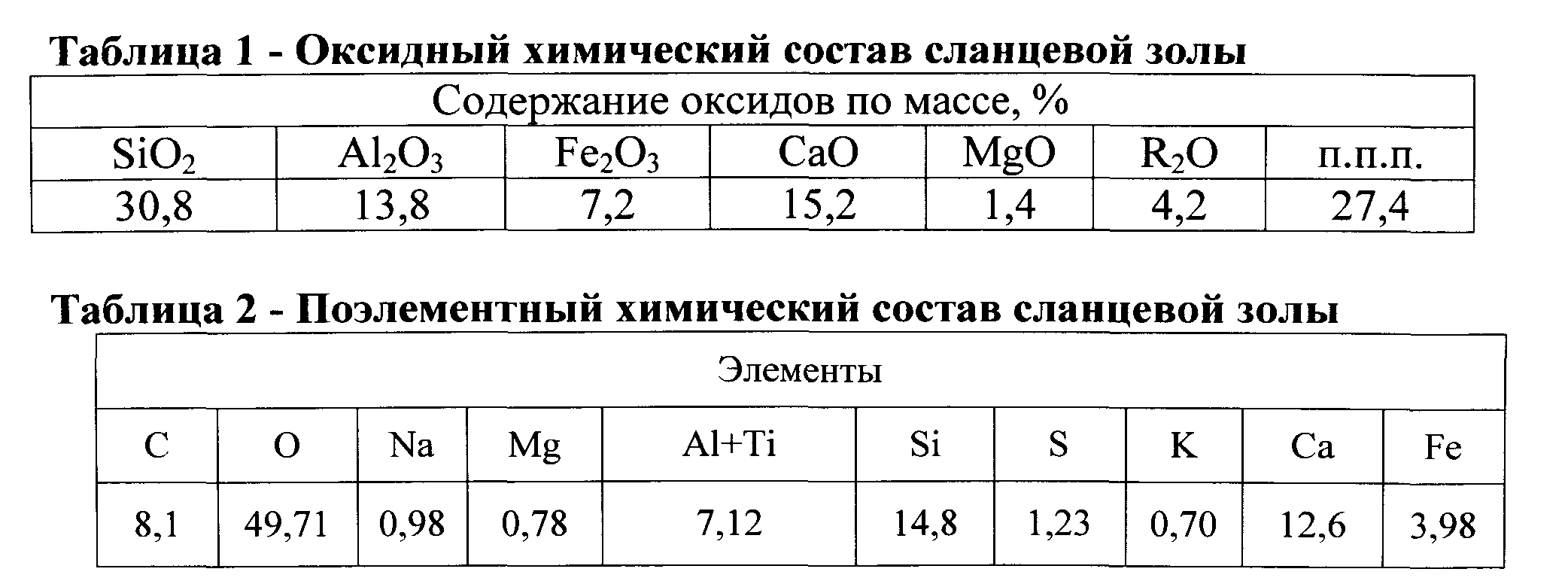

ОПИСАНИЕ: в качестве материала стандартного образца была взята зола угля Азейского месторождения, отобранная из системы сухого золоудаления Ново-Иркутской ТЭЦ.

МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Таблица 1. Аттестованные значения (приводятся на материал, высушенный при 105°С) и их 95 % доверительные интервалы (±Δ)

|

Компонент |

мас. % |

±Δ |

Компонент |

мас. % |

±Δ |

|

SiO2 |

58. |

0.26 |

CaO |

4.88 |

0.19 |

|

TiO2 |

0.60 |

0.02 |

MgO |

1.48 |

0.08 |

|

Al2O3 |

27.07 |

0.33 |

MnO |

0.059 |

0.004 |

|

Fe2O3 общ |

5.48 |

0.12 |

K2O |

0.59 |

0.03 |

|

FeO |

1. |

0.09 |

Na2O |

0.14 |

0.01 |

|

Элемент |

мг/кг |

±Δ |

Элемент |

мг/кг |

±Δ |

|

Ba |

280 |

40 |

Pb |

35 |

6 |

|

Be |

11 |

2 |

Rb |

22 |

3 |

|

Ce |

138 |

25 |

Sc |

27 |

5 |

|

Co |

25 |

4 |

Sn |

11 |

2 |

|

Cr |

99 |

8 |

Sr |

403 |

33 |

|

Cu |

176 |

18 |

V |

145 |

15 |

|

La |

70 |

10 |

Y |

87 |

17 |

|

Li |

96 |

9 |

Yb |

7. |

1.3 |

|

Mo |

7.4 |

1.3 |

Zn |

77 |

13 |

|

Nb |

34 |

6 |

Zr |

330 |

20 |

|

Ni |

66 |

10 |

Обозначения: Fe2O3 общ – общее железо, представлено в форме Fe2O3;

мас. % – массовые доли элементов/компонентов в процентах;

мг/кг – концентрация элемента/компонента, выраженная в миллиграммах элемента/компонента на килограмм твердого вещества.

ДОПОЛНИТЕЛЬНЫЕ СВЕДЕНИЯ:

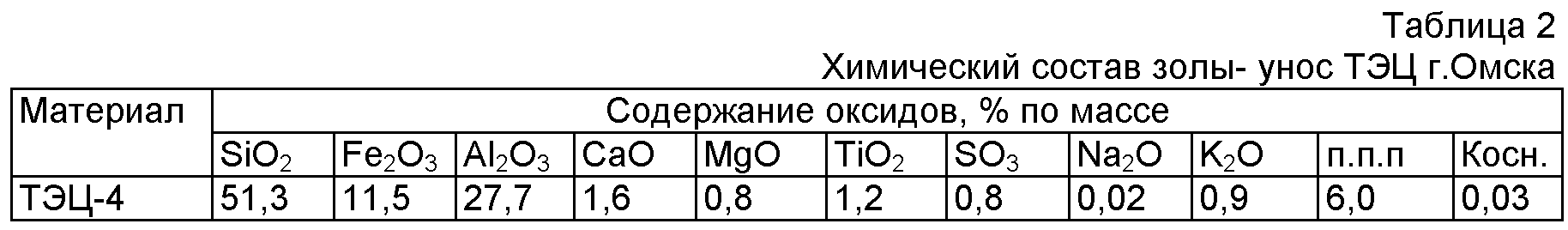

Таблица 2. Ориентировочные значения (приводятся на материал, высушенный при 105°С)

Ориентировочные значения (приводятся на материал, высушенный при 105°С)

|

Элемент |

мг/кг |

Элемент / компонент |

мг/кг |

|

Ag |

0.15 |

Sm |

15 |

|

B |

440 |

Th |

45 |

|

Bi |

2.1 |

U |

15 |

|

Cs |

3.3 |

W |

3.7 |

|

Eu |

2. |

H2O– |

1300 |

|

F |

170 |

P2O5 |

640 |

|

Ga |

21 |

SO3 |

180 |

|

Ge |

2.7 |

ППП |

5600 |

|

Hf |

13 |

Обозначения: ППП – потери при прокаливании.

Минеральный состав

В образце идентифицируются 3 минеральных ассоциации:

неизменные в процессе сжигания первичные минеральные фазы углей – кварц (до 30 %), плагиоклаз, калиевый полевой шпат, каолинит, пироксены, рудные минералы, частицы ококсованного угля и обожженной, оплавленной глины;

новые минеральные фазы – муллит (до 40 %), метакаолинит, мелилиты, волластонит, ангидрит;стеклофаза переменного состава: авгитового, мелилитового, магниоферриткальциевого, а также отвечающая алюмосиликатам с различными соотношениями главных компонентов.

Таблица 3. Гранулометрический состав (массовые доли фракций в процентах)

|

Фракция, мкм |

Выход фракции, мас. % |

|

-80…+71 |

0.35 |

|

-71…+63 |

0.38 |

|

-63…+50 |

1.73 |

|

-50…+45 |

1.79 |

|

-45…+40 |

0.16 |

|

-40…+36 |

2.94 |

|

-36…+25 |

13.36 |

|

-25 |

79.29 |

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ:

Материал стандартного образца не требует дополнительной подготовки, кроме предусмотренной методикой выполнения измерений. При этом необходимо учитывать представительность массы навески для анализа. Стандартный образец удовлетворяет условию однородности при использовании представительных навесок, приведенных в Таблице 4. Перед применением рекомендуется встряхнуть банку со стандартным образцом.

При этом необходимо учитывать представительность массы навески для анализа. Стандартный образец удовлетворяет условию однородности при использовании представительных навесок, приведенных в Таблице 4. Перед применением рекомендуется встряхнуть банку со стандартным образцом.

Таблица 4. Представительные навески

|

Компонент / элемент |

Масса навески, г |

|

SiO2, Co, Cu |

0.24 |

|

K2O, Sr, Y |

0.28 |

|

TiO2, Al2O3, Fe2O3 общ, MnO, CaO, Ce, La, Ni, Zn, Zr |

0.32 |

|

Na2O |

0.36 |

|

Be, Li, Rb, Sn, V |

0. |

|

MgO, Ba |

0.53 |

|

FeO, Cr, Mo, Pb, Sc |

0.57 |

|

Nb, Yb |

0.60 |

ДАТА ВЫПУСКА: 1995 г.

ПРОИЗВОДИТЕЛЬ: Институт геохимии им. А.П. Виноградова СО РАН, Россия, 664033, г. Иркутск, ул. Фаворского 1а. Тел/факс: (3952) 42-58-37, 42-70-50. E-mail: [email protected]

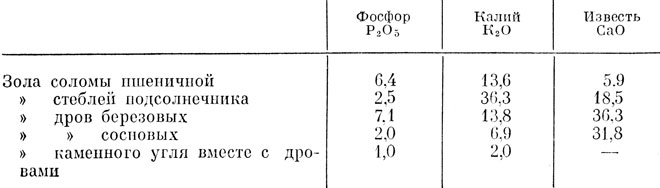

Зола и ее состав » Строительный онлайн-ресурс

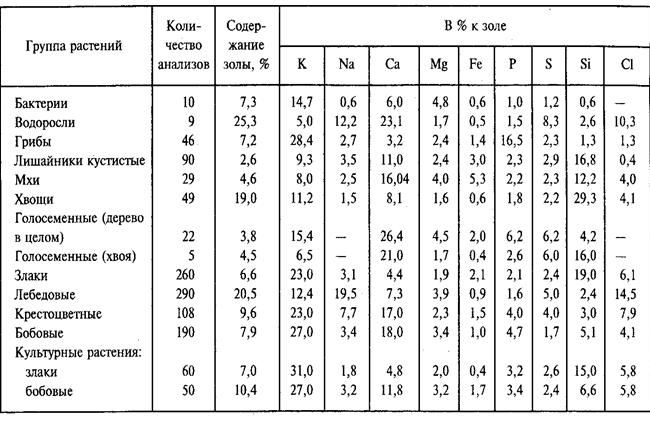

Новости | 22.01.2014 Современные методы минерального анализа тела и отдельных тканей животных основаны на использовании чистой (т. е. освобожденной от посторонних примесей) золы, поэтому ее содержание в единице массы может до известной степени служить обобщающим показателем степени «минерализации» целого организма и отдельных тканей.  Вместе с тем концентрация золы в теле растущего молодняка довольно быстро достигает показателей, характерных для взрослых животных, особенно в расчете на обезжиренную ткань (т. е. при исключении возрастных колебаний уровня жира в теле). Вместе с тем концентрация золы в теле растущего молодняка довольно быстро достигает показателей, характерных для взрослых животных, особенно в расчете на обезжиренную ткань (т. е. при исключении возрастных колебаний уровня жира в теле).Дельпеш обнаружил практически линейную зависимость между содержанием золы в теле кур и весом сырой обезжиренной ткани. По его данным, зола составляет определенную пропорцию от живой массы (минус вес жира), которая не зависит от веса, генетических особенностей, калорийности питания и возраста птицы, исключая первые две недели постэмбрионального развития (рис. 4.1),При нарушении общего и особенно минерального питания животных, наряду с нарушением роста, происходит и уменьшение золы в их теле. Это показано в нашей лаборатории в опытах на птице. При выращивании цыплят яйценоской породы на рационах с 0,31% (дефицит) и 0,74% (норма) общего фосфора содержание золы в их тушках в 45-дневном возрасте составляло 2,8 и 4,1% соответственно (В. В. Кузнецова).  Количество золы в теле определяется прежде всего содержанием неорганических солей в скелете. За счет костной ткани получается более 80% всей золы при сжигании тушек. Неодинаков и зольный остаток при сжигании различных органов и тканей. Богаты золой плотные, обызвествленные ткани, бедны — мягкие ткани (табл. 20).Ориентировочный химический состав золы тела взрослого животного приведен в таблице 21. Если учесть, что перечисленные макроэлементы (кроме хлора) находятся в золе в виде окислов или солей, можно рассчитать, что они составляют преобладающую часть золы (более 99,6%). На долю соединений микроэлементов приходится около 0,4% золы. В целом состав золы тела и отдельных тканей животных при оптимальных условиях содержания довольно стабилен. На химическом составе золы отдельных органов и тканей мы останавливаться не будем. Отметим лишь, что в элементарном исчислении основную часть золы мягких тканей составляют такие элементы, как фосфор, калий, натрий, магний и сера.В заключение еще раз подчеркнем, что определение зольного остатка и исследование элементарного состава золы тела и тканей не отражают всей сложности метаболических превращений, так как при этом не вскрывается ни количественная, ни качественная сторона процессов распада и синтеза биологических соединений.  Элементарный состав золы и сухого вещества тканей позволяет лишь косвенно судить о движении минеральных элементов. Состав, формы и взаимодействие этих соединений требуют специальных методов исследования. Элементарный состав золы и сухого вещества тканей позволяет лишь косвенно судить о движении минеральных элементов. Состав, формы и взаимодействие этих соединений требуют специальных методов исследования. |

Источники золы и химический состав

В этой статье базы знаний CTS описывается происхождение золы в сажевом фильтре (DPF). В статье представлен краткий обзор основных источников золы и влияния этих различных источников золы на свойства золы, связанные с очисткой DPF.

Источники образования золыДля большинства сажевых фильтров, используемых на дорогах с исправно работающим двигателем, существует только один основной источник образования золы – моторное смазочное масло.

Рисунок 1: Образцы золы, извлеченные из различных дизельных сажевых фильтров (DPF), демонстрируют явные различия в своих свойствах.

В частности, только определенные присадки в масле способствуют образованию золы в DPF. Как правило, другие источники золы, которые вносят меньший вклад, включают определенные элементы в топливе, металлы износа двигателя, продукты коррозии выхлопной системы и источники окружающей среды.

Как правило, другие источники золы, которые вносят меньший вклад, включают определенные элементы в топливе, металлы износа двигателя, продукты коррозии выхлопной системы и источники окружающей среды.

Источник золы играет ключевую роль в контроле свойств золы, которые в конечном итоге влияют на работу DPF и двигателя, а также на простоту очистки от золы. Рисунок 1 показывает несколько разных образцов золы. Мало того, что состав золы различается между разными образцами, но различия в составе также влияют на то, как зола реагирует на изменения рабочих условий DPF, например, на воздействие высоких температур. В левой пробирке на переднем плане Рисунок 1 показан плотный спекшийся пепел, а пробирка справа показывает золу в виде рыхлого порошка. Понимание различий как в химическом составе золы, так и в реакциях в условиях выхлопа имеет решающее значение для эффективной очистки от золы.

Смазочные материалы для двигателей обычно являются самым крупным источником золы в DPF. В частности, это небольшая горстка присадок в масле, которые вносят свой вклад в подавляющее большинство золы. Эти присадки, такие как детергенты на основе металлов, противоизносные присадки и антиоксиданты, необходимы для защиты ключевых компонентов двигателя и были разработаны задолго до появления DPF. Поскольку моторное масло медленно расходуется на протяжении многих тысяч миль или часов работы, то же самое происходит и с присадками к смазочным материалам, которые задерживаются в DPF в виде золы. Из-за большого вклада смазочных присадок в золу DPF были разработаны новые спецификации масел (CJ-4 в США), которые ограничивают общую зольность (сульфатная зольность) моторных масел, используемых на транспортных средствах и механизмах, оборудованных DPF [1]. ].

В частности, это небольшая горстка присадок в масле, которые вносят свой вклад в подавляющее большинство золы. Эти присадки, такие как детергенты на основе металлов, противоизносные присадки и антиоксиданты, необходимы для защиты ключевых компонентов двигателя и были разработаны задолго до появления DPF. Поскольку моторное масло медленно расходуется на протяжении многих тысяч миль или часов работы, то же самое происходит и с присадками к смазочным материалам, которые задерживаются в DPF в виде золы. Из-за большого вклада смазочных присадок в золу DPF были разработаны новые спецификации масел (CJ-4 в США), которые ограничивают общую зольность (сульфатная зольность) моторных масел, используемых на транспортных средствах и механизмах, оборудованных DPF [1]. ].

Дизельное топливо расходуется гораздо быстрее, чем масло. Даже следовые уровни (1 часть на миллион, ppm) негорючего материала в топливе могут привести к высокому уровню золы в DPF. К счастью, почти для всех высококачественных видов топлива это не так. Однако следует соблюдать осторожность при использовании некоторых альтернативных видов топлива, особенно биотоплива, которое не подвергалось подробной проверке или процессу сертификации, поскольку в процессе производства могут остаться следы натрия и калия, которые могут способствовать образованию золы в сажевом фильтре. Точно так же некоторые присадки к топливу после продажи также могут способствовать образованию золы, в зависимости от их состава. Топливные катализаторы, содержащие железо, платину или церий, используются в некоторых случаях для ускорения регенерации DPF и могут привести к высокой скорости накопления золы в DPF. В целом, однако, высококачественное коммерческое топливо очень мало способствует образованию золы в DPF при нормальных условиях.

Однако следует соблюдать осторожность при использовании некоторых альтернативных видов топлива, особенно биотоплива, которое не подвергалось подробной проверке или процессу сертификации, поскольку в процессе производства могут остаться следы натрия и калия, которые могут способствовать образованию золы в сажевом фильтре. Точно так же некоторые присадки к топливу после продажи также могут способствовать образованию золы, в зависимости от их состава. Топливные катализаторы, содержащие железо, платину или церий, используются в некоторых случаях для ускорения регенерации DPF и могут привести к высокой скорости накопления золы в DPF. В целом, однако, высококачественное коммерческое топливо очень мало способствует образованию золы в DPF при нормальных условиях.

Металлы износа и продукты коррозии составляют небольшую долю золы, содержащейся в сажевых фильтрах, обычно менее 10% в большинстве условий. Металлы износа являются результатом износа компонентов двигателя с течением времени. Продукты коррозии, с другой стороны, в первую очередь возникают в результате коррозии выхлопной системы (ржавчины) и также попадают в сажевый фильтр. Эти типы зольных компонентов обычно намного крупнее, чем частицы золы, полученные из смазочных материалов.

Продукты коррозии, с другой стороны, в первую очередь возникают в результате коррозии выхлопной системы (ржавчины) и также попадают в сажевый фильтр. Эти типы зольных компонентов обычно намного крупнее, чем частицы золы, полученные из смазочных материалов.

Источники окружающей среды также могут способствовать образованию золы в DPF, в зависимости от того, где работает двигатель или оборудование, а также от состояния других систем двигателя. В таких средах, как шахты, буровые площадки и другие внедорожные объекты с высокой концентрацией мелких негорючих частиц, некоторые из этих частиц могут проникать через двигатель и накапливаться в сажевом фильтре. Вклад этих экологических источников в образование золы DPF может усугубляться неправильными методами технического обслуживания, включая сломанные или отсутствующие фильтры впускного воздуха.

Состав золы Зола DPF в основном состоит из оксидов, сульфатов и фосфатов металлов, которые напрямую связаны с источниками образования золы, а также с температурой выхлопных газов, которой подвергается зола в сажевом фильтре. В приведенном ниже списке указаны основные компоненты золы в зависимости от их основных источников.

В приведенном ниже списке указаны основные компоненты золы в зависимости от их основных источников.

- Смазочные моющие средства: Сульфаты, фосфаты или оксиды кальция или магния

- Смазка Противоизносная/антиоксидантная: Сульфаты, фосфаты или оксиды цинка

- Элементы, связанные с топливом: Натрий, калий

- Продукты износа или коррозии: Железо, медь, олово, алюминий, хром, свинец, серебро

- Источники окружающей среды: Кремний, алюминий, другие

Источник золы и ее элементный состав важны, поскольку состав определяет ключевые свойства золы, включая температуру плавления или спекания, плотность, кристаллическую структуру и размер частиц.

Температура плавления или спекания определяет способ воздействия на золу высокотемпературных событий в DPF. Хотя средняя температура отработавших газов во время активной регенерации колеблется от 550°C до 650°C, локальная температура внутри DPF может быть намного выше, а в некоторых случаях приближаться к 900°C – 1000°C в течение коротких периодов времени при высоких температурах. сажевые нагрузки [2]. Эти высокие температуры, безусловно, непреднамеренны, но могут оказать сильное влияние на остаточную золу. Эффекты воздействия высоких температур включают спекание, плавление или разложение золы, что является прямой функцией состава золы. Обычно соединения на основе цинка разлагаются и плавятся (в некоторых случаях) при гораздо более низкой температуре, чем зольные компоненты на основе кальция или магния [3]. Результаты даже очень кратковременного воздействия высоких температур наблюдаются в сажевых фильтрах и влияют на получаемые свойства золы и химический состав, а также на степень связывания золы с поверхностью фильтра.

Хотя средняя температура отработавших газов во время активной регенерации колеблется от 550°C до 650°C, локальная температура внутри DPF может быть намного выше, а в некоторых случаях приближаться к 900°C – 1000°C в течение коротких периодов времени при высоких температурах. сажевые нагрузки [2]. Эти высокие температуры, безусловно, непреднамеренны, но могут оказать сильное влияние на остаточную золу. Эффекты воздействия высоких температур включают спекание, плавление или разложение золы, что является прямой функцией состава золы. Обычно соединения на основе цинка разлагаются и плавятся (в некоторых случаях) при гораздо более низкой температуре, чем зольные компоненты на основе кальция или магния [3]. Результаты даже очень кратковременного воздействия высоких температур наблюдаются в сажевых фильтрах и влияют на получаемые свойства золы и химический состав, а также на степень связывания золы с поверхностью фильтра.

Кристаллическая структура и размер частиц также определяется составом золы, который, в свою очередь, влияет на то, как отложения золы агломерируются, растут и упаковываются в каналах DPF. Независимо от того, являются ли частицы золы сферическими, удлиненными или имеют более сложную морфологию, все это влияет на характеристики образующегося слоя золы или зольных пробок, а также на легкость их удаления. Хотя температура в первую очередь определяется химическим составом золы, она также играет роль в агломерации и росте золы и может оказывать большое влияние на кристаллическую структуру образующейся золы.

Независимо от того, являются ли частицы золы сферическими, удлиненными или имеют более сложную морфологию, все это влияет на характеристики образующегося слоя золы или зольных пробок, а также на легкость их удаления. Хотя температура в первую очередь определяется химическим составом золы, она также играет роль в агломерации и росте золы и может оказывать большое влияние на кристаллическую структуру образующейся золы.

Плотность отдельных компонентов золы (внутренняя плотность) косвенно влияет на объемную плотность или плотность упаковки золы в сажевых фильтрах. Плотность упаковки материала включает пустоты внутри сыпучего материала, классическим примером которого являются сыпучие порошки, и является важной характеристикой золы в DPF. Плотность золы напрямую влияет на пористость золы и ее сопротивление газовому потоку, что влияет как на степень ограничения потока и противодавление выхлопа в процессе эксплуатации, так и на простоту очистки от золы с использованием методов, основанных на потоке через золу для ее удаления. .

.

Источники золы и ее конечный состав определяют свойства золы, которые влияют на то, как зола влияет на DPF и работу двигателя, а также на очистку фильтра. Старые двигатели с высоким расходом масла могут накапливать золу в DPF быстрее, чем новые двигатели с низким расходом масла. Надлежащее техническое обслуживание и методы эксплуатации двигателя также могут помочь уменьшить накопление золы из различных источников в сажевом фильтре, в первую очередь, тем самым продлевая срок службы фильтра.

Ссылки- Сапок А., Муннис С. и Вонг В., «Индивидуальные и синергетические эффекты компонентов присадок к смазочным материалам на скопление и эффективность золы в сажевых фильтрах», Технический документ ASME ICES2012-81237, 2012.

- Аравелли, К. и Хейбель, А., «Улучшенное управление падением давления в течение всего срока службы для прочных кордиеритовых (RC) фильтров с технологией асимметричных ячеек (ACT)», Технический документ SAE 2007-01-0920, 2007, doi:10.

4271/2007- 01-09:20.

4271/2007- 01-09:20. - Сапок А., Камп К. и Вонг В., «Анализ чувствительности уплотнения и распределения золы в дизельных сажевых фильтрах к кратковременным изменениям условий выхлопа», SAE Int. J. Топливная смазка. 5(2):2012, doi: 10.4271/2012-01-1093.

Глава 1 – Летучая зола – Инженерный материал – Факты о летучей золе для инженеров-дорожников – Переработка – Экологичность – Тротуары

- Почему летучая зола?

- Производство

- Обращение с

- Характеристики

- Качество летучей золы

Почему летучая зола?

Что такое летучая зола? Зола-уноса представляет собой тонкоизмельченный остаток, образующийся в результате сжигания пылевидного угля и переносимый из камеры сгорания выхлопными газами. В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

Откуда берется летучая зола? Летучая зола образуется на угольных электрических и паровых электростанциях. Как правило, уголь измельчается и вдувается воздухом в камеру сгорания котла, где он немедленно воспламеняется, выделяя тепло и образуя расплавленный минеральный остаток. Котельные трубы извлекают тепло из котла, охлаждая дымовые газы и вызывая затвердевание расплавленного минерального остатка и образование золы. Крупные частицы золы, называемые зольным остатком или шлаком, падают на дно камеры сгорания, в то время как более легкие мелкие частицы золы, называемые летучей золой, остаются взвешенными в дымовых газах. Перед выпуском дымовых газов летучая зола удаляется с помощью устройств контроля выбросов твердых частиц, таких как электростатические осадители или рукавные фильтры (см. рис. 1-1).

Где используется летучая зола? В настоящее время более 20 миллионов метрических тонн (22 миллиона тонн) летучей золы ежегодно используется в различных инженерных целях. Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Чем полезна летучая зола? Летучая зола чаще всего используется в качестве пуццолана в приложениях PCC. Пуццоланы представляют собой кремнийсодержащие или кремнисто-глиноземистые материалы, которые в тонкоизмельченном виде и в присутствии воды реагируют с гидроксидом кальция при обычных температурах с образованием вяжущих соединений.

Уникальная сферическая форма и гранулометрический состав летучей золы делают ее хорошим минеральным наполнителем для горячих асфальтобетонных смесей (HMA) и улучшают текучесть жидкотекучих наполнителей и растворов. Консистенция и обилие летучей золы во многих областях открывают уникальные возможности для использования в конструкционных заполнителях и других применениях на автомагистралях.

Экологические преимущества. Использование летучей золы, особенно в бетоне, имеет значительные экологические преимущества, включая: (1) увеличение срока службы бетонных дорог и конструкций за счет повышения долговечности бетона, (2) чистое сокращение энергопотребления и выбросов парниковых газов и других вредных выбросов в атмосферу при полете зола используется для замены или вытеснения производимого цемента, (3) сокращения количества продуктов сгорания угля, которые необходимо утилизировать на свалках, и (4) сохранения других природных ресурсов и материалов.

Рисунок 1-1: Способ переноса золы-уноса может быть сухим, мокрым или обоими.

Производство

Зола-унос образуется при сжигании угля в электроэнергетических или промышленных котлах. Существует четыре основных типа угольных котлов: пылеугольные (PC), кочегарные или с подвижной колосниковой решеткой, циклоны и котлы с кипящим слоем (FBC). Котел PC является наиболее широко используемым, особенно для крупных электростанций. Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

| Миллион метрических тонн | Миллион коротких тонн | Проценты | |

|---|---|---|---|

| Произведено | 6 1,84 | 68,12 | 100,0 |

| Б/у | 19,98 | 22,00 | 32,3 9022 2 |

Как показано в таблице 1-1, из 62 миллионов метрических тонн (68 миллионов тонн) летучей золы, произведенной в 2001 году, было использовано только 20 миллионов метрических тонн (22 миллиона тонн), или 32 процента от общего объема производства. Ниже приводится разбивка использования летучей золы, большая часть которой используется в транспортной отрасли.

Ниже приводится разбивка использования летучей золы, большая часть которой используется в транспортной отрасли.

| Миллионы метрических тонн | Миллионы коротких тонн | Проценты | |

|---|---|---|---|

| Цемент/бетон | 9022 1 12,1613,40 | 60,9 | |

| Наполнитель текучий | 0,73 | 0,80 | 3,7 90 222 |

| Структурные наполнители | 2,91 | 3,21 | 14,6 |

| Дорожная основа/подложка | 0,93 | 1,02 | 4,7 |

| Модификация почвы | 0,67 | 0,74 | 9022 1 3,4|

| Минеральный наполнитель | 0,10 | 0,11 | 0,5 |

| Горнодобывающая промышленность | 0,74 | 0,82 | 3,7 |

| Стабилизация/отверждение отходов | 1,31 | 1,44 | 6,3 |

| Сельское хозяйство | 0,02 | 0,02 | 0,1 |

| Разное/Прочее | 0,41 | 0,45 | 2. 1 1 |

| Всего | 19,98 | 22,00 | 100 |

Обращение 901 59

Собранная муха зола обычно транспортируется пневматическим способом из бункеров электрофильтра или фильтрующей ткани в силосы для хранения, где она хранится в сухом состоянии в ожидании утилизации или дальнейшей обработки, или в систему, в которой сухая зола смешивается с водой и транспортируется (шлюзируется) в пруд для хранения на месте. .

Собранная в сухом виде зола обычно хранится и обрабатывается с использованием оборудования и процедур, аналогичных тем, которые используются для обработки портландцемента:

- Летучая зола хранится в силосах, куполах и других хранилищах для сыпучих материалов

- Летучая зола может транспортироваться с помощью аэрожелобов, ковшовых конвейеров и винтовых конвейеров или может транспортироваться пневматически по трубопроводам в условиях положительного или отрицательного давления

- Зола-уноса транспортируется на рынки автоцистернами, железнодорожными вагонами и баржами/судами

- Летучая зола может быть упакована в супермешки или мешки меньшего размера для специального применения

Летучая зола, собранная в сухом виде, также может быть увлажнена водой и смачивающими агентами, если применимо, с использованием специального оборудования (кондиционированного) и вывезена крытыми самосвалами для специальных применений, таких как структурные заполнители. Летучая зола, обработанная водным кондиционированием, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Летучая зола, обработанная водным кондиционированием, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Характеристики

Размер и форма. Летучая зола обычно мельче, чем портландцемент и известь. Летучая зола состоит из частиц размером с ил, которые обычно имеют сферическую форму, как правило, размером от 10 до 100 микрон (рис. 1-2). Эти маленькие стеклянные шарики улучшают текучесть и удобоукладываемость свежего бетона. Тонкость помола является одним из важных свойств, влияющих на пуццолановую реакционную способность летучей золы.

Рисунок 1-2: Частицы летучей золы при 2000-кратном увеличении.

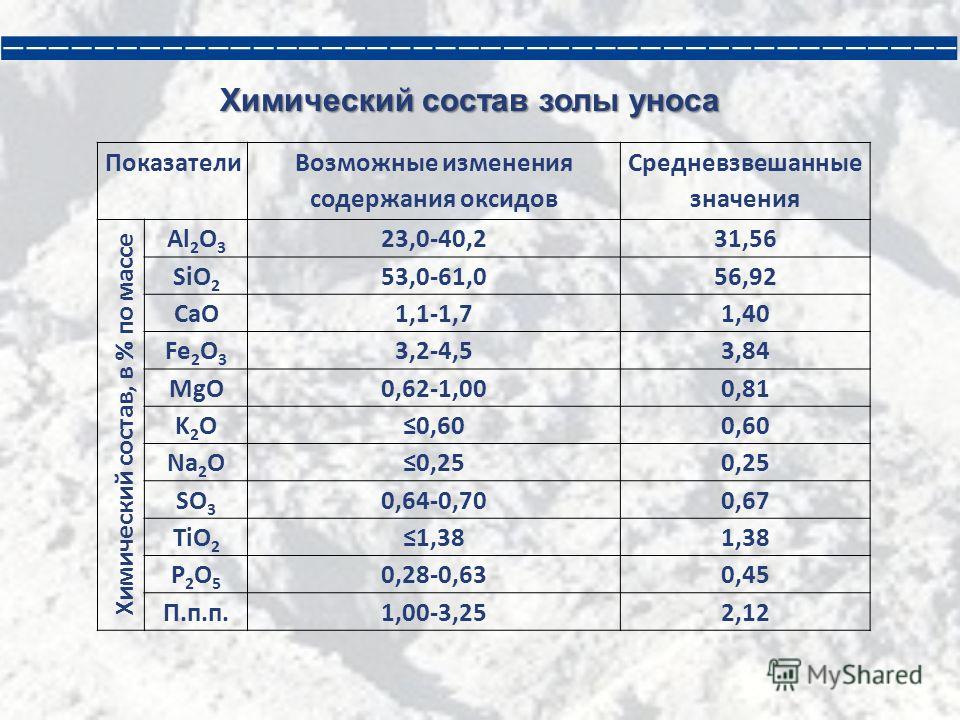

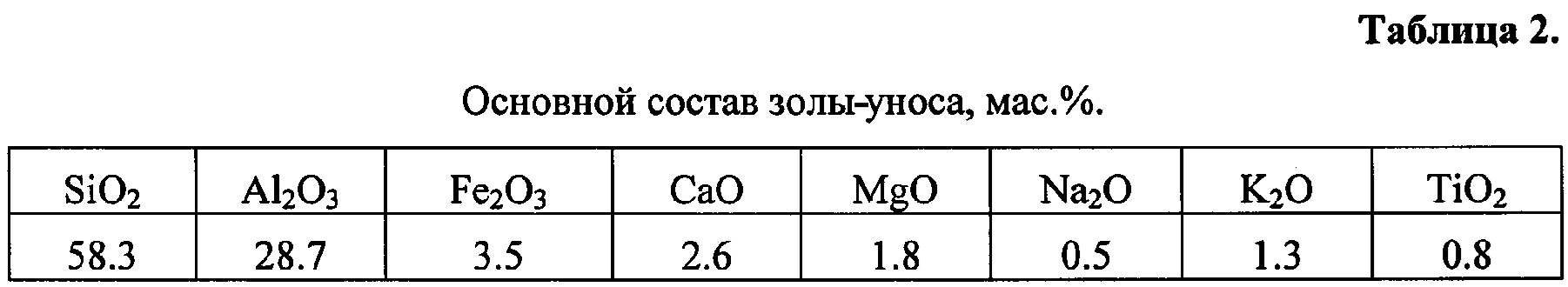

Химия. Летучая зола состоит в основном из оксидов кремния, алюминия, железа и кальция. Магний, калий, натрий, титан и сера также присутствуют в меньшей степени. При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих дорожного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих дорожного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

Зола класса С обычно образуется из суббитуминозных углей и состоит в основном из кальциево-алюмосульфатного стекла, а также кварца, трехкальциевого алюмината и свободной извести (CaO). Зола класса C также называется летучей золой с высоким содержанием кальция, поскольку она обычно содержит более 20% CaO.

Золы класса F обычно получают из битуминозных и антрацитовых углей и состоят в основном из алюмосиликатного стекла с добавлением кварца, муллита и магнетита. Летучая зола класса F или с низким содержанием кальция содержит менее 10 процентов СаО.

| Составы | Зола-унос, класс F | Зола-унос, класс C | Портландцемент |

|---|---|---|---|

| SiO 2 | 55 | 40 | 23 |

| Ал 2 0 3 | 26 | 17 | 4 |

| Fe 2 O 3 | 7 | 6 | 2 |

| CaO (известь) | 9 | 24 | 64 |

| 2 | 5 | 2 | |

| SO 3 | 1 | 3 | 2 |

Цвет. Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Рисунок 1-3: Типичные цвета золы

Качество летучей золы

Требования к качеству летучей золы различаются в зависимости от предполагаемого использования. На качество летучей золы влияют характеристики топлива (уголь), совместное сжигание топлива (битуминозный и полубитуминозный уголь) и различные аспекты процессов сжигания и очистки/сбора дымовых газов. Четыре наиболее важные характеристики летучей золы для использования в бетоне: потеря при прокаливании (LOI), крупность, химический состав и однородность.

LOI представляет собой измерение несгоревшего углерода (угля), остающегося в золе, и является важной характеристикой летучей золы, особенно для бетонных применений. Высокий уровень углерода, тип угля (например, активированный), взаимодействие растворимых ионов в летучей золе и непостоянство содержания углерода могут привести к серьезным проблемам с воздухововлечением в свежем бетоне и могут неблагоприятно повлиять на долговечность бетона. AASHTO и ASTM определяют ограничения для LOI. Однако некоторые государственные транспортные департаменты будут указывать более низкий уровень для LOI. Углерод также можно удалить из летучей золы.

LOI не распространяется на некоторые виды использования летучей золы. Наполнитель в асфальте, текучий наполнитель и структурный наполнитель могут принимать летучую золу с повышенным содержанием углерода.

Крупность летучей золы наиболее тесно связана с рабочим состоянием угольных дробилок и измельчаемостью самого угля. Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реакционноспособной золе и может содержать более высокое содержание углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реакционноспособной золе и может содержать более высокое содержание углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Некоторые не бетонные применения, такие как конструкционные заполнители, не зависят от крупности летучей золы. Однако другие области применения, такие как битумный наполнитель, в значительной степени зависят от крупности летучей золы и распределения ее частиц по размерам.

Химический состав летучей золы напрямую связан с химическим составом исходного угля и любых дополнительных видов топлива или добавок, используемых в процессах сжигания или дожигания. Используемая технология контроля загрязнения также может влиять на химический состав летучей золы. Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

На некоторых станциях избирательно сжигают определенный уголь или модифицируют состав добавок, чтобы избежать ухудшения качества золы или придать зольной пыли желаемый химический состав и характеристики.

Единообразие характеристик летучей золы от отгрузки к отгрузке необходимо для обеспечения стабильного продукта. Химический состав и характеристики летучей золы обычно известны заранее, поэтому бетонные смеси разрабатываются и испытываются на работоспособность.

| ACI 229R | Контролируемый низкопрочный материал (CLSM) |

|---|---|

| ASTM C 311 | Отбор проб и испытание летучей золы или природного пуццолана для использования в качестве минеральной добавки в бетоне на основе портландцемента 9 0222 |

| ААШТО М 295 АСТМ C 618 | Летучая зола и сырой или прокаленный природный пуццолан для использования в качестве минеральной добавки в бетоне на основе портландцемента |

| ASTM C 593 | Летучая зола и другие пуццоланы для использования с известью |

| ASTM D 5239 | Стандартная практика определения летучей золы для использования в стабилизации грунта |

| ASTM E 1861 | Наполнители |

Обеспечение качества и критерии контроля качества различаются для каждого вида использования летучей золы от штата к штату и от источника к источнику. В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.

В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.

Рисунок 1-4: Микрофотографии летучей золы (слева) и портландцемента (справа).

| Класс F | Класс C | |||

|---|---|---|---|---|

| Химические требования | SiO 2 + Al 2 O 3 + Fe 2 O 3 | мин% | 70 1 | 50 |

| SiO 3 | 9022 1 макс.5 | 5 | ||

| Содержание влаги | макс.% | 3 | 3 | |

| Потери при прокаливании (LOI) | макс.% | 5 1 | 5 1 | |

| Доступные щелочи | макс. % | 1,5 | 1,5 | |

| Физические требования | Крупность (+325 меш) | макс.% | 34 | 34 |

| Пуццолановая активность/цемент (7 дней) | мин.% | 75 | 75 | |

| Пуццолановая активность/цемент (28 дней ) | мин.% | 75 | 75 | |

| Потребность в воде | макс.% | 105 | 105 902 22 | |

| Расширение автоклава | макс.% | 0,8 | 0,8 | |

| Единые требования 2 : плотность | макс. % % | 5 | 5 | |

| Требования к однородности 2 : Крупность | макс. % | 5 | 5 | |

| Дополнительные физические требования | Множественный коэффициент (LOI x тонкость) | 255 | — | |

| Увеличение усадки при высыхании | макс. % | .03 | .03 | |

| Требования к однородности: Воздухововлекающий агент | макс. % | 20 | 20 | |

| Цемент/щелочь Реакция: Расширение раствора ( 14 дней) | макс.% | 0,020 | — |

Примечания:

- Требования ASTM: 6% 0052

- Плотность и крупность отдельных образцов не должны отличаться от среднего значения, установленного 10 предыдущими испытаниями или всеми предыдущими испытаниями, если число меньше 10, более чем на указанные максимальные проценты.

59

59 8

8 6

6 40

40

4271/2007- 01-09:20.

4271/2007- 01-09:20. %

%