Дефекты сварных швов – виды, причины появления, устранение

1 / 1

Содержание:

- Виды дефектов сварных швов

- Внешние дефекты

- Трещины

- Наплывы

- Подрезы

- Кратеты

- Внутренние дефекты

- Непровары

- Пористость

- Посторонние включения

- Сквозные дефекты

- Прожоги

По мере совершенствования, сварка становится основным способом соединения металлических деталей в большинстве отраслей производства. В том числе: военной, транспортной, строительной и даже космической. Задействование в таких ответственных отраслях потребовало от сварки высоких показателей качества и надежности. Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Для того, чтобы разработать методы борьбы с дефектами, их нужно тщательно изучить, классифицировать и описать.

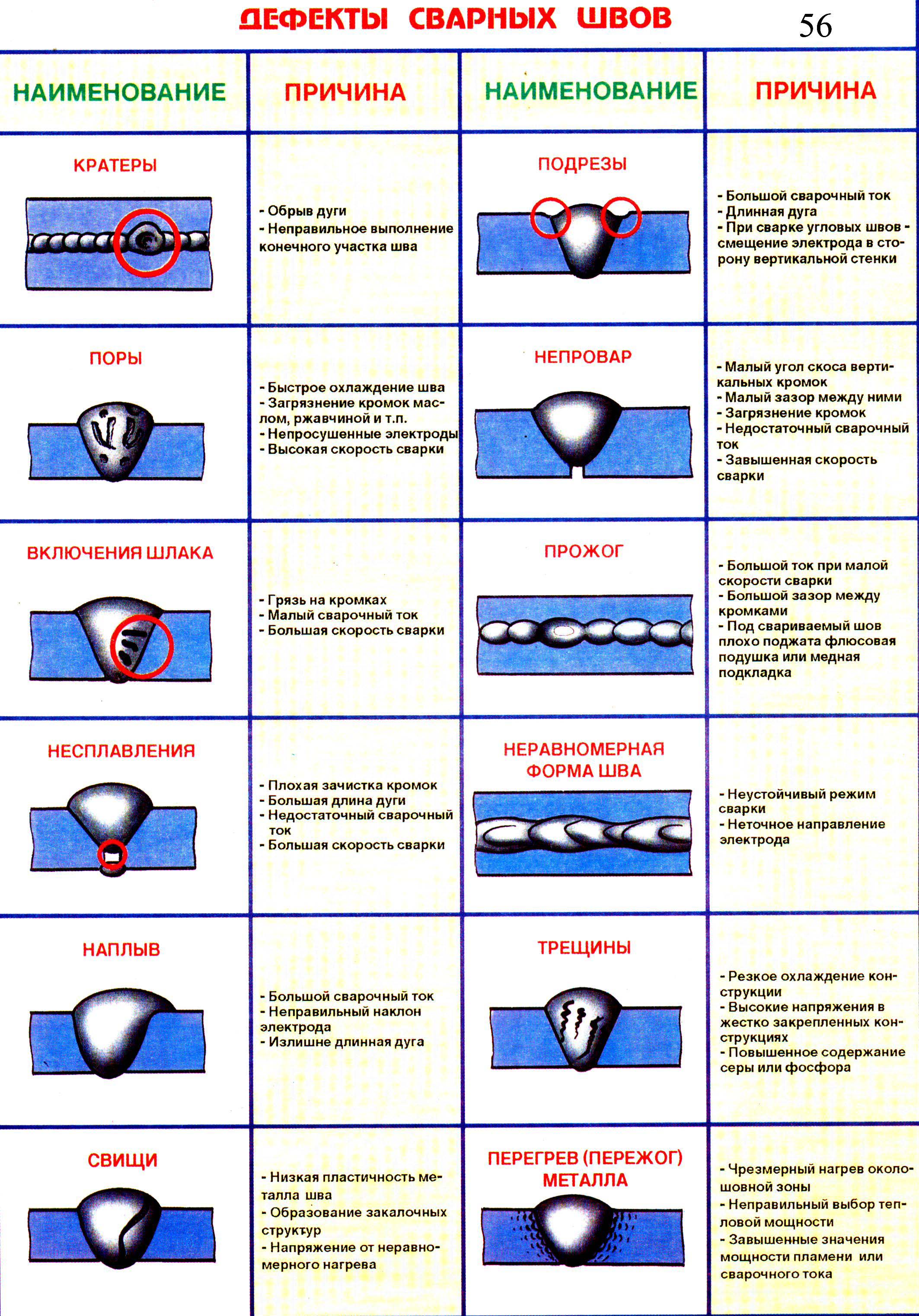

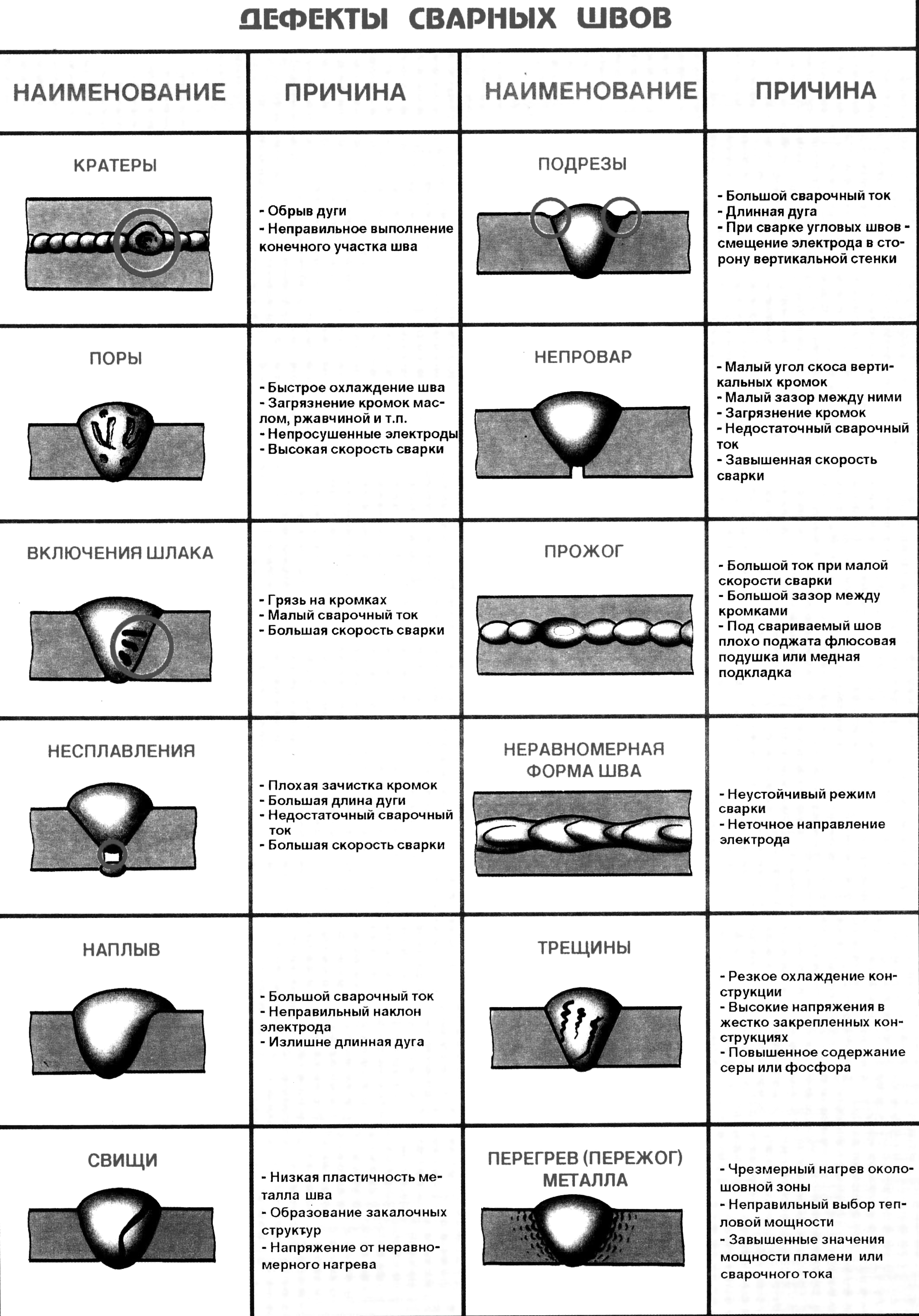

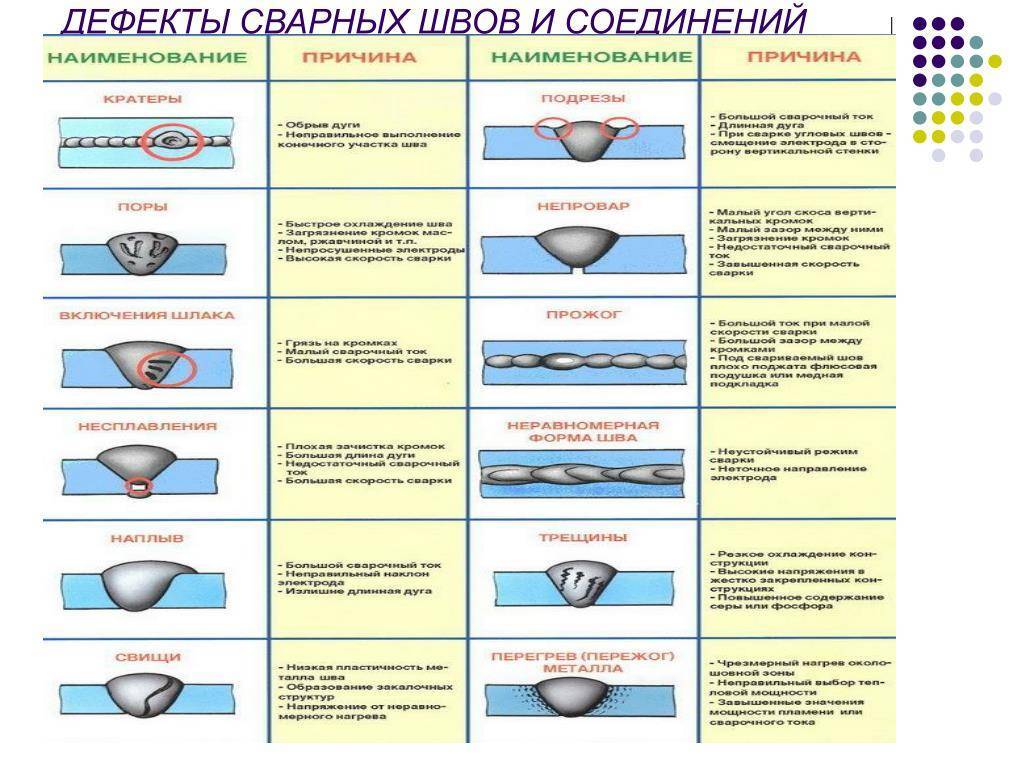

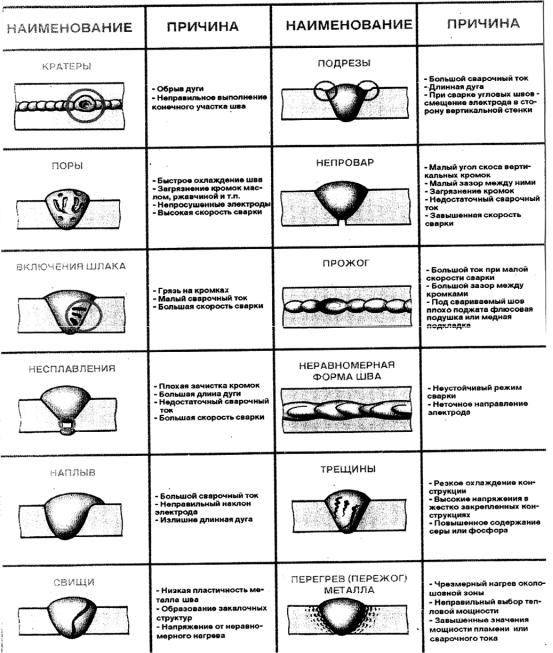

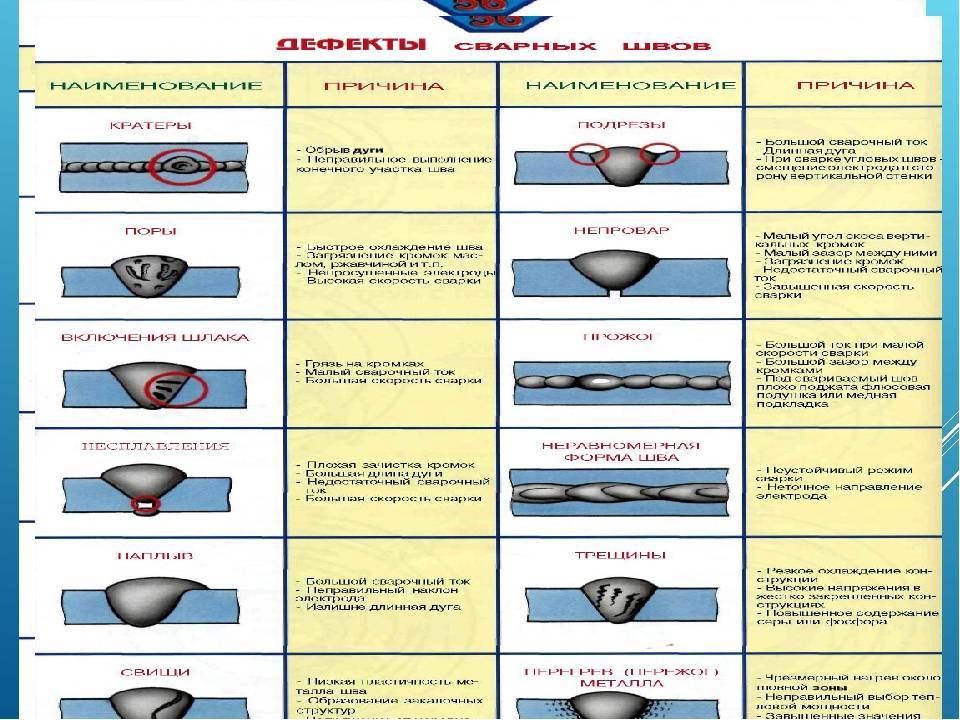

Виды дефектов сварных швов

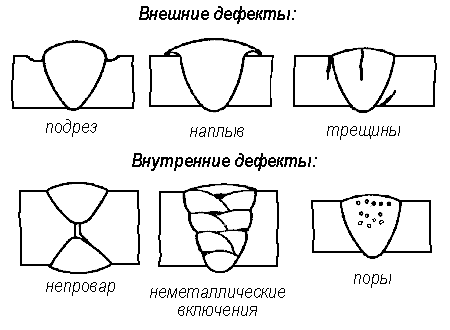

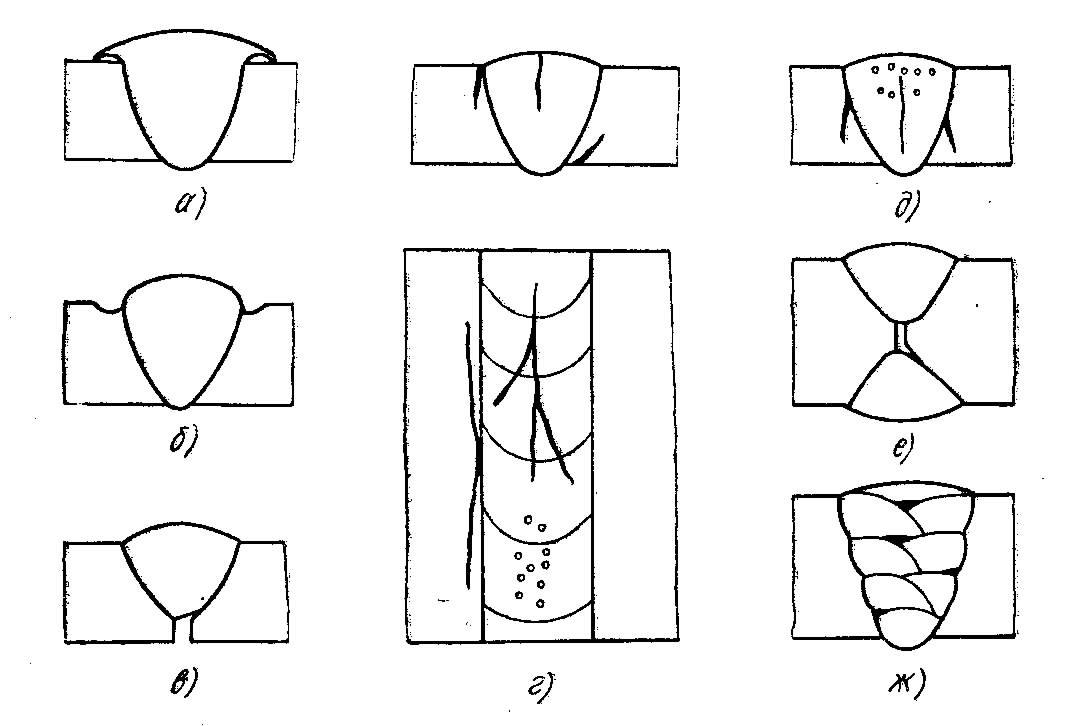

Все многообразие дефектов уже хорошо изучено и описано. Для удобства рассмотрения вопроса их делят на три группы:

-

наружные (внешние) – наплывы, подрезы, трещины, кратеры;

-

внутренние – непровары, пористость, посторонние включения;

-

сквозные – прожоги, трещины.

Внешние дефекты

Трещины

Различают горячие ихолодные трещины. Причины появления горячих трещин – усадка металла при охлаждении сварочной ванны или изменение состава металла в процессе сваривания. У разных металлов и сплавов существует большая или меньшая склонность к образованию горячих трещин.

Холодные трещины имеют другую природу образования. Они могут возникать при остывании шва в диапазоне 500 – 700 С0. Возможно их появление и после остывания изделия до комнатной температуры. Механизмом для их образования служат остаточные напряжения, а причиной является упрочнение остывающего шва и околошовной зоны.

Наплыв

Несоблюдение основных параметров сварки приводит к такому явлению, как наплыв. В этом случае, излишний расплавленный металл натекает на холодную кромку, но не соединяется с ней. Этот недостаток не является критичным и допускается на неответственных конструкциях. На ответственных конструкциях его убирают шлифовальным инструментом, добиваясь плавного перехода от шва к основному металлу.

Подрезы

Непрерывные или перемежающиеся углубления вдоль сварного шва называются подрезами. Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Причиной возникновения являются высокая скорость кристаллизации и плохая смачиваемость основного металла. Наиболее вероятными причинами возникновения считаются:

-

завышенное напряжение дуги;

-

чрезмерная скорость ведения электрода;

-

неточное ведение электрода;

-

завышенная сила тока.

Кроме точного соблюдения режима сварки, рекомендуется подогрев основного металла непосредственно перед сваркой, что улучшает смачиваемость.

Кратер

Различают два основных подвида кратеров. Первый образуется при резком обрыве дуги, чаще всего в конце шва. Это очень частое явление, сварщики хорошо знают его и устраняют кратковременным подвариванием. Второй вид кратеров образуется в произвольном месте в результате усадки металла при остывании. Опасность его состоит в том, что, как правило, его сразу не обнаруживают.

Опасность его состоит в том, что, как правило, его сразу не обнаруживают.

Внутренние дефекты

Непровары

Непровары являются визитной карточкой начинающих сварщиков, это, так называемые, внутренние дефекты сварных соединений, которые могут быть обнаружены только радиационным или ультразвуковым контролем. Опасность непровара проявляется в значительном снижении прочности шва, что делает его недопустимым ни для каких конструкций.

Причиной непровара может стать слабый ток или быстрое ведение электрода. И то и другое не доносит к месту сварки достаточной энергии, необходимой для полного расплавления металла. Сопутствующими факторами непровара может послужить попадание в сварочную ванну окислов или шлака или неправильная разделка кромок. Последствия устраняются удалением дефектного участка и новым завариванием.

Пористость

Самый частый и самый сложный дефект сварных швов. Физика его не сложна – это образование воздушных пузырьков в зоне сварочной ванны и фиксация их в металле после его остывания и кристаллизации. Причины этого явления очень разнообразны, что усложняет борьбу с ним:

Причины этого явления очень разнообразны, что усложняет борьбу с ним:

-

электроды, изготовленные с нарушением технологии;

-

вредное влияние некоторых шлаков, выраженное в доставке газов в зону сварки;

-

остановки кристаллизации металла;

-

наличие сильных раскислителей в обмазке электродов.

Для борьбы с непроварами существует такое же большое количество способов, как и количество причин их возникновения. В первую очередь следят за строжайшим соблюдением технологии, как сварки, так и изготовления электродов. Непосредственно перед началом работ рекомендуется прокалить электроды при температуре 150 – 350 С0 в зависимости от типа покрытия электродов. Сокращению количества растворенных газов способствует сваривание «на короткой дуге».

Посторонние включения

Данный дефект снижает прочность шва. В основном, встречаются включения окислов металла, шлаков и вольфрама (при аргонодуговой сварке вольфрамовым электродом).

В основном, встречаются включения окислов металла, шлаков и вольфрама (при аргонодуговой сварке вольфрамовым электродом).

Сквозные дефекты

Прожог

Образуется при малой скорости движения электрода или завышенном сварочном токе. В сварочную ванну подается чрезмерное количество энергии. Происходит расплавление большого количества металла на всю глубину, и он просто выливается в образовавшееся отверстие. Увеличенный зазор между свариваемыми деталями послужит дополнительным условием для образования прожога. Способ устранения этого дефекта очевиден – заваривание отверстия.

Методы контроля качества

Сваривание металла сопровождается разнообразными дефектами сварного шва, что в большинстве случаев недопустимо и подлежит устранению. Но для того, чтобы устранить дефект, его нужно сначала обнаружить. Существует множество методов обнаружения дефектов. Вот некоторые из них:

Самый старый и наиболее доступный метод контроля называется визуально-измерительным.

Одним из широко распространенных методов контроля внутренних дефектов является радиационная дефектоскопия, основанная на свойствах ионизирующих излучений. Наиболее известные из них рентгеновское и Y-излучение. При помощи специальных излучателей, эти излучения пропускаются через объект исследования (в нашем случае, сварной шов) на детектор, который фиксирует результат. Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Ультразвуковой контроль основан на прохождении через исследуемый объект звуковых колебаний с частотой выше 20кГц. При наличии у таких объектов внутренних зон с плотностью, отличной от плотности основного материала (непровары, поры, трещины, раковины), происходит отражение ультразвука. Характеристики отраженного сигнала пропускаются через специальные программы и выводятся на монитор в виде наглядной картинки, на которой видны зоны залегания, глубина и размеры дефектов.

При наличии у таких объектов внутренних зон с плотностью, отличной от плотности основного материала (непровары, поры, трещины, раковины), происходит отражение ультразвука. Характеристики отраженного сигнала пропускаются через специальные программы и выводятся на монитор в виде наглядной картинки, на которой видны зоны залегания, глубина и размеры дефектов.

Советы профессионалов и обзоры на продукцию Кедр

Горячие трещины при сварке

Газосварочная резка металла

Как выбрать сварочный газ

Как выбрать сварочные материалы

Сварка стали

Светофильтр «Хамелеон» в сварочной маске: особенности, устройство и характеристики

Обратная связь

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьНе хватает прав доступа к веб-форме.

Написать hr-директору

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьХочу работать у вас

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьКупить

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Что такое дефекты сварки – виды, причины и способы устранения?

Дефект сварки можно определить как любое отклонение размеров и формы данной металлоконструкции от технических и проектных требований. Отклонение может быть вызвано ограничением процесса с точки зрения неправильного процесса/техники сварки или определенным поведением человека.

Дефекты сварки могут возникать на любом этапе процесса сварки и затрагивать как внутреннюю, так и внешнюю часть металлической конструкции. Хотя создать бездефектный сварной шов практически невозможно, для вас важно уменьшить их возникновение, чтобы предотвратить потери материала и сохранить заданное качество.

Важно отметить, что некоторые дефекты допускаются, если они не нарушают установленные стандарты и качество, а некоторые, такие как трещины, не допускаются. Сказав это, это руководство поможет вам обнаружить эти распространенные дефекты сварки, их причины и способы устранения.

Типы дефектов сварки

Дефекты сварных соединений подразделяются на 2 широкие категории, т.е. те, которые происходят внутри и те, которые происходят снаружи.

- Внешние дефекты сварки — также известны как поверхностные визуальные дефекты, потому что они проявляются на самой поверхности. К ним относятся поверхностные трещины, нахлесты, подрезы, пористость и брызги.

Мы обсудим каждый из них в следующем разделе.

Мы обсудим каждый из них в следующем разделе. - Внутренние дефекты сварки — это дефекты, возникающие на некоторой глубине материала. Они визуально невидимы, так как не присутствуют на поверхности, но имеют такой же вес, как и внешние. К таким дефектам относятся непровар, шлаковые включения и непровар.

Объяснение внешних дефектов сварки

Трещины — Трещины являются наиболее распространенными дефектами и могут возникать в любом месте на поверхности свариваемого материала. Некоторые трещины могут также присутствовать внутри материала сварного шва, особенно в зонах, подверженных прямому нагреву (ЗТВ). Трещины бывают двух основных типов:

- Горячие трещины – Эти трещины возникают во время сварки или во время кристаллизации, когда температура может достигать 10000 градусов Цельсия.

- Холодные трещины – Холодные трещины возникают после завершения процесса сварки или в процессе затвердевания.

Обычно они видны через несколько часов или даже дней после сварки.

Обычно они видны через несколько часов или даже дней после сварки.

Причины трещин

- Неправильная конструкция соединения.

- Загрязнение основного металла в сочетании с плохой пластичностью.

- Использование газообразного водорода в качестве защитного газа при сварке черных металлов.

- Высокое содержание углерода и серы в основном металле.

- Высокий сварочный ток.

- Быстрое охлаждение сварного шва.

- Недостаточный предварительный нагрев.

- Остаточное напряжение также может привести к трещинам.

Средства правовой защиты

- Избегайте быстрого охлаждения зоны сварки.

- Предварительно нагрейте металл до необходимого уровня.

- Рассмотрим электрод с низким содержанием водорода.

- Используйте правильную конструкцию соединения.

- Используйте правильные настройки силы тока.

Перехлест – Перехлест возникает, когда сварочная ванна переливается на поверхность металла шва. Расплавленный металл не сплавляется с основным металлом, что приводит к перекрытию, которое может образовывать угол, не превышающий 9°.0 градусов.

Расплавленный металл не сплавляется с основным металлом, что приводит к перекрытию, которое может образовывать угол, не превышающий 9°.0 градусов.

Причины перекрытий

- Большие отложения на ходу.

- Использование электрода под неправильным углом.

- Слишком большой ток.

- Более длинная дуга.

Средства правовой защиты

- Используйте правильную технику сварки, чтобы избежать неправильной длины дуги.

- Расположите электрод под соответствующим углом.

- Используйте правильное нанесение во время каждого цикла.

- Используйте низкий сварочный ток.

Поднутрения – Подрезы представляют собой узкие желоба на основном металле рядом с металлом сварного шва у кромки. Это происходит, когда основной металл плавится вдали от зоны сварки, уменьшая толщину основного металла, и в результате получается ослабленная заготовка. Эти подрезы проходят параллельно металлическому сварному шву.

Причины подрезов

- Слишком высокая скорость сварки.

- Высокое напряжение дуги.

- Слишком большой электрод.

- Использование неподходящего присадочного металла.

Средства правовой защиты

- Уменьшить скорость движения, но не слишком медленно.

- Используйте правильный размер электрода, и он должен быть расположен под правильным углом; от 30 до 45 градусов

- Уменьшите длину дуги и понизьте напряжение.

- Используйте правильный ток и уделяйте особое внимание более тонким участкам и краям.

Пористость – Пористость – это состояние, которое проявляется в присутствии газов или пузырьков воздуха, застрявших в металле сварного шва. В основном это происходит в результате загрязнения металла шва, который ослабевает и со временем может разрушиться.

Причины пористости

- Это может произойти из-за плохого покрытия электрода.

- Присутствие масла или ржавчины на поверхности сварного шва может привести к пористости.

- Использование неправильного защитного газа или неправильной защиты.

- Слишком высокий расход газа.

- Наличие влаги в зоне сварки.

- Неправильная обработка поверхности.

Средства правовой защиты

- Очистите материалы и поверхность сварки перед началом сварки.

- Замедлите процесс сварки, чтобы газы вышли.

- Убедитесь, что на поверхности нет масла, ржавчины и любых других загрязнений.

- Убедитесь, что расходомер газа имеет правильные параметры расхода.

Брызги – Брызги образуются, когда частицы металла из сварного шва прилипают к области, прилегающей к зоне сварки. Этот дефект распространен при дуговой сварке металлическим газом, и иногда очень трудно удалить частицы.

Причины разбрызгивания

- Работа с очень большой силой тока может вызвать разбрызгивание.

- Использование неправильной полярности.

- Неравномерная подача проволоки.

- Загрязнение поверхности сварного шва

- Этот дефект также может быть результатом неправильной газовой защиты.

- Расположение электрода под очень крутым углом.

Средства правовой защиты

- Устранение любых проблем с кормлением.

- Используйте правильную полярность в соответствии с требованиями сварки.

- Настройте параметры силы тока.

- Очистите поверхность перед сваркой.

- Используйте надлежащую газовую защиту.

- Увеличьте угол пластины в зависимости от состояния сварки.

Объяснение внутренних дефектов сварки

Неполное сплавление – Отсутствие сплавления или неполное сплавление происходит, когда металл сварного шва и основной металл не сварены точно из-за неправильного плавления, что приводит к незаполненному зазору. Неправильное сплавление также может происходить между слоями внутри самого сварного шва. Хотя это внутренняя проблема, она может проявляться и на внешней поверхности, если внешняя боковая стенка не сплавлена должным образом с основным металлом.

Причины неполного сплавления

- Неполное сплавление может быть вызвано низким подводом тепла.

- Использование неправильного диаметра электрода по сравнению с толщиной материала.

- Слишком высокая скорость перемещения может привести к неполной сварке.

- Иногда сварочная ванна может быть слишком большой и опережать дугу, что может привести к неполному сплавлению.

- Неправильное размещение буртика.

Средства правовой защиты

- Попробуйте увеличить скорость движения, чтобы свести к минимуму вероятность неполного слияния.

- Правильно расположите все бусины, чтобы острые края не соприкасались друг с другом.

- Попробуйте уменьшить скорость осаждения.

- Убедитесь, что расплавленный шов не заливает дугу.

Неполный провар – Неполный провар возникает, когда глубина сварного шва недостаточна. Таким образом, металлическая канавка не заполняется полностью, что означает, что сварной шов не проходит через весь стык.

Причины неполного проникновения

- Неправильное выравнивание стыка

- Слишком быстрое перемещение валика, что означает малое наплавление металла шва

- Слишком большое расстояние между свариваемым металлом может привести к неполному проплавлению.

- Использование слишком низкой силы тока, которой может быть недостаточно для полного расплавления металла.

Средства правовой защиты

- Обеспечьте достаточное наплавление металла шва.

- Используйте правильную геометрию соединения и обеспечивайте надлежащее выравнивание.

- Используйте соответствующую сварочную силу тока

- Уменьшить скорость движения.

Шлаковые включения – Шлаковые включения представляют собой соединения, такие как оксиды, которые в основном задерживаются в сварном шве или на поверхности зоны сварки. Эти соединения являются побочными продуктами сварочных процессов, таких как сварка электродом и электродуговая сварка. Кроме того, недостаточная очистка может оставить некоторое количество шлака, который снижает прочность сварного шва и может стать отправной точкой для серьезного растрескивания. Серьезное включение шлака может потребовать повторной сварки.

Кроме того, недостаточная очистка может оставить некоторое количество шлака, который снижает прочность сварного шва и может стать отправной точкой для серьезного растрескивания. Серьезное включение шлака может потребовать повторной сварки.

Причины включения шлака

- Слишком низкая плотность тока, которой может быть недостаточно для нагрева, достаточного для плавления металла сварного шва.

- Невыполнение надлежащей очистки, особенно после прохода сварки.

- Слишком быстрое охлаждение сварочной ванны может привести к образованию шлаковых включений.

- Сварка под неподходящим углом и с неправильной скоростью перемещения.

Средства правовой защиты

- Увеличьте плотность тока до соответствующих уровней.

- Увеличьте скорость сварки, чтобы сварной шов и шлак не смешивались.

- Очистите все поверхности, включая все кромки и предыдущие сварные швы.

- Убедитесь, что сварочная ванна остывает умеренно, не слишком быстро, но и не слишком медленно.

В качестве прощания мы все можем согласиться с тем, что для вас важно определить и устранить любой дефект, который может присутствовать в вашей заготовке. Мы считаем, что в этой статье всесторонне рассмотрены эти дефекты, и мы надеемся, что она поможет вам в любом производственном процессе предотвратить потерю материала и обеспечить вашу безопасность.

Этот пост в блоге создан ребятами из Toolshaunt.com.

Внутренние дефекты, ухудшающие качество сварки | Качество сварки и проблемы | Основы автоматизированной сварки

Соединение на основе расплавленного металла может вызвать дефекты внутри сварного шва из-за явлений, характерных для сварки.

Как и поверхностные дефекты, эти внутренние дефекты влияют на прочность и качество сварки.

На этой странице представлены типичные внутренние дефекты, ухудшающие прочность и качество сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей.

Скачать

- Дыхательные отверстия

- Загрязненное соединение

- Шлаковые включения

- Неполное проникновение

- Неполное сплавление

- Внутреннее растрескивание

Этот дефект возникает, когда газ, который не мог выйти до затвердевания расплавленного металла, собирается и образует сферические полости внутри валика. Если эти газовые полости затвердевают на поверхности валика и оставляют отверстия, они становятся поверхностным дефектом, известным как ямки (открытый дефект).

- Дыхательные отверстия

Этот дефект возникает, когда молекулы газа захватываются расплавленным металлом и связываются с основным материалом, образуя нечистые соединения, которые остаются внутри валика.

- Загрязненное соединение

Этот дефект возникает, когда шлак, образовавшийся во время сварки, затвердевает быстрее, чем затвердевает расплавленный металл, и остается внутри расплавленного металла.

- Шлаковые включения

Этот дефект образуется, когда проникновение меньше желаемого положения или глубины из-за недостаточного подвода тепла к расплавленному металлу или по другим причинам.

- Неполное проникновение

Этот дефект возникает, когда процесс не может должным образом расплавить валик в ранее пройденном нижнем слое (шарик предыдущего слоя) из-за недостаточного подвода тепла к расплавленному металлу.

- Неполное сплавление

Внутреннее растрескивание образует трещины внутри сварного шва. Типичными типами трещин, классифицируемыми как внутренние дефекты, являются растрескивание металла шва (корневая трещина) и растрескивание в зоне термического влияния (ЗТВ) (растрескивание под валиком). Растрескивание металла сварного шва – это дефект, возникающий внутри расплавленного металла. Растрескивание ЗТВ – это дефект, возникающий при быстром охлаждении сварного шва, что делает основной материал хрупким, что приводит к образованию трещин, вызванных силой сжатия уже затвердевшего участка.

Мы обсудим каждый из них в следующем разделе.

Мы обсудим каждый из них в следующем разделе. Обычно они видны через несколько часов или даже дней после сварки.

Обычно они видны через несколько часов или даже дней после сварки.