- Заливка бетоном двора частного дома: этапы бетонирования.

- Как правильно заливать бетон, чтоб гарантировать длительный срок службы. Советы от экспертов.

- Технология быстрого бетонирования | Holcim US

- Бетон со сверхвысокими эксплуатационными характеристиками

Заливка бетоном двора частного дома: этапы бетонирования.

Заливка бетоном считается дешёвым способом, помогающим привести участок возле дома в порядок. Хотя процедура не относится к лёгким, если следовать технологии и последовательности, то можно справиться без помощи мастера. Бетонирование двора частного дома поможет решить проблему неровной поверхности.

Подготовка к работе

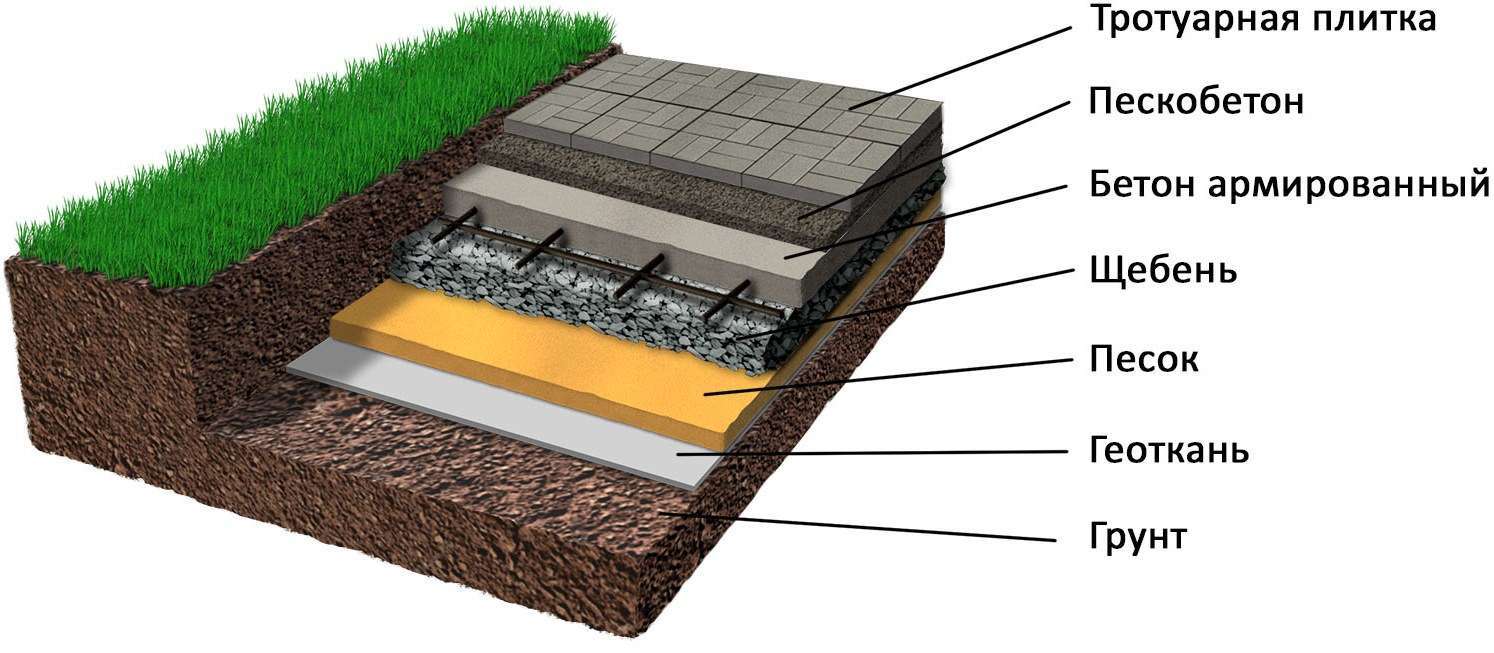

Основой качественного процесса является заливка ровной стяжки, которая сможет выдержать массу из бетона. Для этого участок надо перекопать и выровнять поверхность. Если почва неплодовитая, то следует добавить грунта, чтобы произошёл процесс усадки и основа хорошо уплотнилась. Для укрепления в технологии заливки добавляется крупный щебень. Он создаёт прочную подушку для дальнейшей работы и защищает основу от проседания.

Перед началом нужно разметить границы будущего участка под бетонирование и перекопать или завезти туда грунт для выравнивания. После создаётся подсыпка, что помогает создать дренаж и нормальную впитываемость влаги. Основой её является песок и гравий в равной пропорции. Слой песка не должен быть меньше 5 см. После засыпания делается утрамбовывание, чтобы поверхность уплотнилась и основа больше не проседала. Процесс выравнивания и утрамбовки производится правилом или швеллером (для этого к поверхности приваривается удобная рукоятка).

Основой её является песок и гравий в равной пропорции. Слой песка не должен быть меньше 5 см. После засыпания делается утрамбовывание, чтобы поверхность уплотнилась и основа больше не проседала. Процесс выравнивания и утрамбовки производится правилом или швеллером (для этого к поверхности приваривается удобная рукоятка).

Мастера советуют увлажнить песок большим количеством воды, тогда масса быстрее уплотнится. После высыхания засыпается слой щебня мелкой фракции (5 см, как и песка). Иногда применяется и крупный материал, но его частицы создают зазоры, что усложняет процесс заливки. После завершения подготовительного этапа можно приступать к следующей части.

Этап заливки

Сначала нужно подготовить необходимые для работы инструменты. Поскольку смесь при высокой температуре быстрее твердеет, подготовительный этап надо проводить быстро. В процессе заливки бетоном двора потребуются:

- лопата и профиль для гипсокартона;

- уровень для выравнивания основы;

- правило или доска для быстрой стяжки и корректировки поверхности.

Чтобы поверхность была без изъянов, нужно выбрать нужную форму и зафиксировать ее. Для этого строители создают опалубку. Можно использовать деревянные доски или другие материалы с гладкой поверхностью и твёрдой основой. Процесс монтажа проходит по краям заливки и создаёт форму для бетона. Для опоры используются деревянные колья. Между боковыми щитами также делаются деревянные подпоры, чтобы в процессе бетон не нарушил созданной формы и опалубка не осунулась. На колья упираются подкосы с небольшим углом, чтобы деревянная опора выдержала вес залитой массы.

Армирование поверхности

При бетонировании двора своими руками этапы и нюансы процесса требуют контроля и пошагового выполнения. После создания опалубки проводится армировка для повышения выносливости и устойчивости поверхности. Для работы используется готовая сетка, хотя можно создать основу самостоятельно с помощью размещения металлических прутьев внахлёст на поверхности и закреплением связыванием.

Стандартные параметры ячеек — до 15 см, хотя если площадь больше, то габариты квадратов можно увеличить. Армирование помогает не только сделать процесс заливки качественным и долговечным, но также и красиво разровнять массу по поверхности.

Армирование помогает не только сделать процесс заливки качественным и долговечным, но также и красиво разровнять массу по поверхности.

Чтобы залитый бетон имел небольшой уклон для стока воды, применяются маячки. Они размещаются по всей поверхности и после заливки надёжно фиксируются внутри. За основу служат профили из гипсокартона, хотя может быть и другой материал.

На холмы из раствора ставится профиль, а нужный уклон определяется с помощью строительного уровня. После проводится этап заливки участка возле дома.

Замешивание раствора

От качества цемента зависит результат и прочность готовой поверхности. Строители советуют покупать материал высокого качества. Используются ингредиенты в точной пропорции. Для этого потребуется:

- одна часть воды;

- одна часть песка;

- две части цемента;

- часть мелкофракционного бетона.

Размешивать надо до получения однородного раствора. Делать это можно стандартным методом: щебень, песок и цемент нужной марки перемешиваются всухую и потом вливается вода. Ориентироваться надо на среднюю густоту и плотность. Первый слой должен закрывать поверхность арматуры и немного профиля, чтобы можно было выровнять и создать качественную основу.

Ориентироваться надо на среднюю густоту и плотность. Первый слой должен закрывать поверхность арматуры и немного профиля, чтобы можно было выровнять и создать качественную основу.

После этого проводится дальнейшая заливка. Для распределения смеси и её нанесения на поверхность применяется лопата. Выравнивать состав можно правилом или деревянными рейками. Таким способом хорошо стягиваются излишки бетона с поверхности и заливка становится ровнее. Раствор быстро отвердевает, поэтому процедуру надо выполнить за один раз.

Выравнивание поверхности происходит в процессе заливки и продвигается небольшими участками. Если заливка будет высыхать неравномерно, то на поверхности в местах стыка смеси будут появляться трещины и неровности.

Работа с недостатками

Ответ на вопрос, как правильно бетонировать двор, включает в себя работу с зазорами и мелкими трещинками, что могут появляться после быстрого испарения влаги. Для предотвращения этого строители делают в процессе заливки на поверхности установку деревянных реек, которые после высыхания вытаскиваются и углубление обрабатывается раствором. При высыхании под влиянием разных температур у основы меняются технические характеристики, а углубления помогают распределить влагу и ускорить процесс.

При высыхании под влиянием разных температур у основы меняются технические характеристики, а углубления помогают распределить влагу и ускорить процесс.

Чтобы вода с поверхности испарялась не так быстро, основу после заливки закрывают целлофановой плёнкой. Медленное высыхание основы положительно влияет на качество и прочность. Если забетонировать основу летом, то при высоких градусах снижается устойчивость и прочность. Поэтому в жаркий период после заливки поверхность поливают водой и после этого накрывают плёнкой, чтобы замедлился процесс испарения влаги.

Для повышения прочности бетонной основы после высыхания её обрабатывают специальными пропитками, которые уплотняют текстуру и предотвращают впитывание влаги и разрушение материала. Полимерцементный состав в виде сухой смеси высыпается на края участка, чтобы защитить бетон от растрескивания. Процесс проводится перед снятием опалубки, когда основа затвердела на 60—70%. Узнать, какой состав лучше, помогут характеристики материала.

Нюансы бетонирования

Для качественной смеси надо использовать песок с крупными фракциями и без глиняной примеси, чтоб в процессе создания массы не было комков. Для проверки небольшое количество песка следует размешать в воде. Если жидкость потемнела или сменила цвет, то песок некачественный и в нем много глины. Использовать для раствора его не нужно. Несколько хитростей в процессе помогут сохранить качество:

- Для защиты поверхности от пересыхания и растрескивания можно покрасить её в белый цвет.

- Чтобы в местах стыка не было швов и неровностей, преждевременной потери прочности, надо делать заливку всей площади одновременно, быстро расправляя смесь по поверхности. Высыхание должно происходить равномерно.

- После схватывания бетона и применения уплотняющих смесей нельзя сразу поливать состав водой, поскольку это приведёт к быстрому отслаиванию массы. Сначала надо подождать, пока основа и укрепитель немного затвердеют, и после этого проводить увлажняющие работы для повышения прочности материала.

- Основой того, как правильно залить двор бетоном своими руками, является создание нужного уровня уклона для отвода осадков. Если вода будет скапливаться на поверхности, то начнётся растрескивание и появятся изъяны. По бокам участка после заливки в поверхность вдавливают железные требы большого диаметра, а после высыхания их убирают с бетона вместе с опалубкой. Полученные желоба будут служить местом для стока воды.

При выполнении работы поэтапно, с учетом технологий, можно добиться нужного результата и получить качественную и прочную поверхность, которая в будущем сможет выдерживать большую механическую нагрузку. Мастера советуют заливать основу ранней весной или поздней осенью, когда температура не слишком высокая и поверхность не потрескается.

Бетонирование применяется не только для заливки двора, но и для создания участка под автомобиль или формирования дорожек в саду. Благодаря равномерной твёрдой полой основе, уменьшается количество грязи и сорняков на участке. В зимнее время поверхность можно быстро очистить от снега и разместить на ней разные декоративные элементы для украшения и стилизации.

В зимнее время поверхность можно быстро очистить от снега и разместить на ней разные декоративные элементы для украшения и стилизации.

Бетонирование в качестве основы подходит для любого стиля двора и гармонирует с разными отделочными материалами. Это эффективный способ при небольших затратах сделать качественную поверхность участка.

Как правильно заливать бетон, чтоб гарантировать длительный срок службы. Советы от экспертов.

2 августа 2021

Бетонирование дорожек и площадок в частном секторе это отличный способ создать практичный и эстетично приятный ландшафт. Бетонное покрытие обходится гораздо дешевле плиточного, а выглядит на порядок лучше асфальтового. В этой статье мы разберем основные преимущества бетонирования двора и поэтапно разберем этот процесс. Напоминаем, что купить бетон в Днепре можно у производителя VSK бетон.Преимущества бетонного двора

Соотношение цена-качество

Двор из бетона служит порядка 20-ти лет, выглядит эстетично и аккуратно и, при этом, требует минимального вложения средств. Кроме того, при желании, вы можете провести все работы самостоятельно, не привлекая мастеров.

Кроме того, при желании, вы можете провести все работы самостоятельно, не привлекая мастеров.

Практичность

Бетонное покрытие позволит избавиться от неровностей почвы, а также грязи и других неудобств, которые часто встречаются в частном секторе. Ровная бетонная площадка — это возможность организовать пикник, припарковать машину и т.д.Эстетика

Существует множество разновидностей лакокрасочных покрытий, которые можно использовать для того, чтобы придать бетонной поверхности эстетичный вид. Также бетонное покрытие позволяет в дальнейшем выложить двор плиткой, тогда как асфальт, например, придется демонтировать.Этапы бетонирования

Как и в любых работах с бетоном, заливка качественного покрытия включает в себя несколько этапов. Правильно соблюдение технологии — залог того, что затвердевший бетон прослужит вам несколько десятков лет. Так что нужно делать для заливки двора из бетона? Получить подробную консультацию по этапам бетонирования двора, а также узнать сколько стоит куб бетона в Днепре можно у эксперта по бетону VSK.

1. Подготовить площадку

Как и в случае с фундаментом, все работы начинаются с расчистки территории. Вам нужно наметить площадку, которая будет забетонирована, очистить ее от мусора и растений, а затем разровнять. После этого, при помощи рулетки, колышков и шнура необходимо разметить точные контуры площадки и/или дорожек. Вы также можете проявить фантазию и сделать формы не ровными, с углами 90°, а округлыми. После разметки территории необходимо провести земляные работы, а именно:- выкопать углубление по форме площадки;

- выкопать траншеи под дорожки.

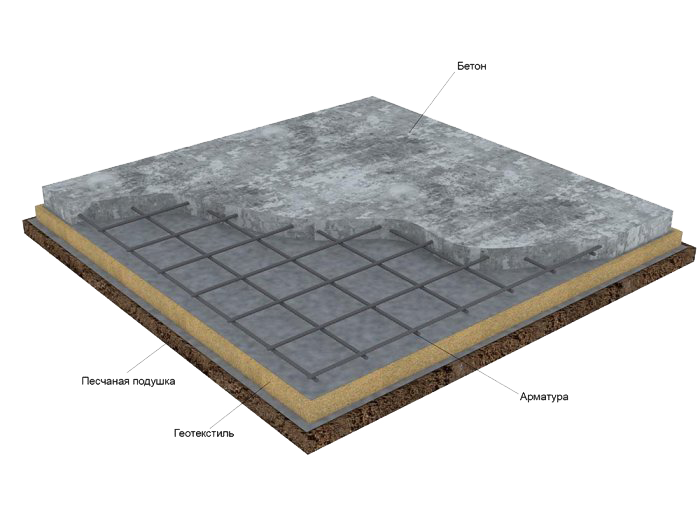

2. Создать подушку

Подушка для бетонного покрытия позволяет обезопасить площадку от разрушения и проседания. В отличие от фундамента, для бетонного двора достаточно будет подушки из песка и щебня.

Создание подушки происходит в 2 этапа:

В отличие от фундамента, для бетонного двора достаточно будет подушки из песка и щебня.

Создание подушки происходит в 2 этапа:

- Укладка и утрамбовка песка. Песок насыпается слоем 10 – 20 сантиметров. Затем его утрамбовывают, при помощи швеллера, либо заливают водой.

- Щебень, мелкой фракции (не больше 1 сантиметра) высыпают уже после утрамбовки песка и уплотняют аналогичным способом.

3. Собрать опалубку

Опалубка служит для придания правильной формы бетонной конструкции. Ее можно собирать, как на поверхности, так и в углублениях и/или траншеях, которые вы выкопали под площадки и дорожки. Опалубка представляет собой конструкцию из досок, которая монтируется по периметру будущей бетонной платформы. При ее сборке важно следить за тем, чтобы щели между досками были достаточно узкими. Это позволит избежать протекания раствора и деформации бетонного монолита. Для надежности опалубку изнутри оборачивают полиэтиленом или бумагой. Данное покрытие можно покрыть маслом, чтобы упростить демонтаж опалубки после затвердевания бетона. Если вы не планируете разбирать опалубку, стоит использовать листовое железо или алюминий в качестве внутренней поверхности, чтобы укрепить готовую конструкцию.4. Выставить маяки

Маяки необходимы для равномерной заливки бетона. Они представляют собой колышки, верхние концы которых должны находиться на одном уровне.

5. Смонтировать армирующую конструкцию

Армирующая конструкция предназначена для укрепления бетонного монолита. Она состоит из вертикальных, продольных и поперечных арматурных стержней. Вертикальные стержни монтируются в подушку, а к ним, при помощи проволоки крепятся продольные и поперечные. Важно проследить, чтобы армирующая конструкция находилась немного ниже верхнего уровня маяков. В противном случае арматурные стержни могут выступать над поверхностью площадки. Устранить такой дефект крайне сложно.6. Установить температурные швы

Бетонная площадка находится на открытом воздухе и постоянно подвергается воздействию температурных перепадов. Вследствие этого бетон регулярно сжимается и разжимается, что нарушает целостность его структуры.

Температурные швы представляют собой неглубокие узкие рвы, которые дают бетону пространство для сжатия и расширения. Чтобы проделать в бетоне температурные швы достаточно положить в нужном месте тонкий металлический профиль, перед заливкой. После затвердевания смеси профиль извлекается, а шов можно оставить в исходном состоянии, либо сделать из него ливневку.

Вследствие этого бетон регулярно сжимается и разжимается, что нарушает целостность его структуры.

Температурные швы представляют собой неглубокие узкие рвы, которые дают бетону пространство для сжатия и расширения. Чтобы проделать в бетоне температурные швы достаточно положить в нужном месте тонкий металлический профиль, перед заливкой. После затвердевания смеси профиль извлекается, а шов можно оставить в исходном состоянии, либо сделать из него ливневку.

7. Залить бетон

Для бетонирования двора подходят бетонные смеси, начиная с марки М100. Однако, чем выше марка, тем надежнее и крепче будет монолит. С другой стороны, использование марок М-350 и выше будет нерентабельно. Оптимальным вариантом будет бетон М200, который чаще всего используется для заливки фундамента. Заливка бетона осуществляется вручную, при помощи лопаты или с использованием бетононасоса. Второй вариант является предпочтительным, так как позволяет залить бетон быстро и равномерно.

8. Провести дополнительные работы

Этот пункт является необязательным, но позволит улучшить эксплуатационные характеристики бетонного покрытия. К финишным работам относится пропитка застывшего бетона специальными смесями, которые повышают прочность поверхности, делают ее менее пористой и рыхлой. Пропитка используется, например, для придания поверхности глянцевого блеска, а также водоотталкивающих свойств, дополнительной устойчивости к высоким нагрузкам, перепадам температур и т. д. Это позволяет сделать площадку:- эстетичной: ровная глянцевая поверхности без пыли, мусора и осколков;

- функциональной: устойчивость к повышенным нагрузкам, износостойкость, долговечность.

Уход за бетоном

В течение месяца после заливки, до того, как бетон наберет 100% своей прочности, за ним нужно ухаживать. В первую очередь это касается влажности покрытия. Бетон нужно регулярно поливать, особенно в первые несколько дней. Полив необходим для того, чтобы верхний слой смеси не пересыхал и не трескался. Также, после застывания бетона необходимо будет провести затирку. Даже без использования пропитки, затирание позволяет отшлифовать, выровнять и укрепить бетонную поверхность. Затирку можно производить вручную, либо при помощи специальных электроприборов: дисковых или лопастных затирочных машин. Первый вариант подойдет, если вам необходимо затереть небольшую площадь, а второй предназначен для больших участков.Вывод

Двор из бетона своими руками — это задача, которая требует много времени, трудозатрат и денежных вложений. Тем не менее в результате вы получите ровную и прочную поверхность. Ваш двор будет аккуратным и эстетично привлекательным ближайшие 20-30 лет.

Технология быстрого бетонирования | Holcim US

Бетонное строительство — это ответственный бизнес, который усугубляется конкурентным давлением, ростом стоимости рабочей силы и постоянной нехваткой квалифицированных рабочих, что добавляет дополнительные трудности, время и затраты на многие виды работ.

Кроме того, подрядчики сталкиваются с постоянно растущими требованиями — как в частном, так и в государственном секторах — выполнять проекты в ускоренном режиме в срок, чтобы свести к минимуму сбои и экономические последствия.

Поскольку многие владельцы проектов предлагают финансовые стимулы за досрочное завершение и налагают жесткие штрафы за опоздание, даже малейшая задержка может существенно повлиять на прибыль строительной фирмы. Чтобы добиться успеха на современном быстро меняющемся строительном рынке, опытные подрядчики обращаются к более современным материалам для борьбы с нехваткой рабочей силы и неэффективностью строительства. Одним из таких решений является товарный бетон под названием RAPIDFORCE™ High-Early Concrete (ранее Chronolia®), который быстро развивает высокую механическую прочность после заливки, обеспечивая непревзойденную гибкость для поворота опалубки, нагрузки на элементы конструкций и открытия тротуаров для движения транспорта от трех до трех. в пять раз быстрее, чем стандартный бетон.

в пять раз быстрее, чем стандартный бетон.

Аварийный ремонт в Новом Орлеане завершается с опережением графика

Когда в 2016 году обрушился участок Канал-стрит в Новом Орлеане, над давно заброшенным туннелем скоростной автомагистрали образовалась огромная воронка. Хотя туннель оставался структурно прочным, временные деревянные торцевые стены, оставленные на месте, пришли в негодность после десятилетий проникновения воды.

Городские власти установили график ремонта в 90 дней и предложили финансовые поощрения за досрочное завершение. Чтобы ускорить ремонт, Hard Rock Construction нуждался в усовершенствованном бетоне, который бы быстро набирал прочность и легко протекал по 2-дюймовой линии, уходящей на сотни футов в воронку. В ответ компания Holcim поставила 5000 кубических ярдов специально разработанной смеси RAPIDFORCE, которая упростила укладку и достигла прочности 4000 фунтов на квадратный дюйм в течение 24 часов. Для ремонта проезжей части рабочие использовали смесь RAPIDFORCE, предназначенную для достижения прочности 3000 фунтов на квадратный дюйм в течение 24 часов.

Ремонт был завершен всего за 39 дней — на несколько месяцев раньше, чем ожидалось, — стоимость работ составила 3,5 миллиона долларов, а первоначально в бюджете было 5 миллионов долларов.

Быстрое увеличение прочности помогает ускорить строительство гаража медицинского учреждения

-современный многоэтажный комплекс. Крайне важно, чтобы проект был завершен до открытия новой медицинской школы и детской больницы, а также до прибытия тысяч новых студентов, сотрудников и пациентов.

Чтобы уложиться в сроки реализации проекта и обеспечить быстрое увеличение прочности, компания Holcim разработала и поставила более 18 000 кубических ярдов индивидуальной бетонной смеси RAPIDFORCE для всех видов вертикальных и горизонтальных строительных конструкций. Разработанный для достижения высокой прочности и низкой проницаемости, этот быстротвердеющий бетон упростил укладку и последовательно достиг заданного прироста прочности в 3000 фунтов на квадратный дюйм в течение 2 дней после заливки, что улучшило как время выполнения работ, так и производительность.

Компания RAPIDFORCE достигла требуемой 28-дневной прочности в 5000 фунтов на квадратный дюйм всего за 7 дней, что позволило установить тяжелое оборудование на бетон и продолжить работы до более высоких уровней с опережением графика.

Проект Drive-Thru прокладывает путь к успеху

Компания Truseal America нуждалась в ремонте двух автомобильных полос на оживленной заправочной станции Holiday в Сэвидже, штат Миннесота. Традиционно Truseal America использовала бы стандартную бетонную смесь с высоким сроком созревания, но даже смеси с высоким сроком созревания требуется 7 дней для отверждения и набора необходимой прочности. Truseal America также использовала бы поэтапный подход к строительству, чтобы свести к минимуму воздействие строительства, удвоив количество времени, которое их рабочие должны были бы проводить на строительной площадке.

Для этого оживленного предприятия розничной торговли экономическая выгода от скорейшего завершения этого ускоренного проекта была значительной, поскольку открытие движения даже на день раньше означает большой объем продаж.

«RAPIDFORCE помогла нам выполнить то, что традиционно занимает 2 недели, всего за 24 часа, что значительно сэкономило нам трудозатраты, — сказал Стив Тьорнхом, владелец Truseal America. «И наш клиент был рад видеть, что его дорожки были открыты для работы всего за один день».

Бетонные погрузочные доки завершают работу на месяц раньше запланированного срока

Грузовики и прицепы никогда не перестают двигаться через загруженный сетевой распределительный центр Почтовой службы США (USPS) в Капитол-Хайтс, штат Мэриленд. Когда пришло время восстанавливать сильно изношенное дорожное покрытие перед причалами для грузовиков, необходимо было как можно быстрее завершить работы по укладке новых бетонных площадок и ввести их в эксплуатацию.

Чтобы уложиться в сроки реализации проекта и обеспечить быстрое увеличение прочности, компания Holcim поставила более 1500 кубических ярдов смеси RAPIDFORCE, которая всего за 24 часа обеспечила прочность на сжатие 5000 фунтов на квадратный дюйм. Завершение строительства всех бетонных эстакад по всему объекту заняло всего 24 рабочих дня — на месяц раньше запланированного срока.

Завершение строительства всех бетонных эстакад по всему объекту заняло всего 24 рабочих дня — на месяц раньше запланированного срока.

Быстрое увеличение прочности Ускорение высотного строительства

60-этажная башня на Уан-Далтон-стрит является значительным дополнением к горизонту Бостона. Для строительства архитектурного памятника высотой 742 фута, который вскоре станет самым высоким жилым небоскребом Новой Англии, потребовалось 70 000 кубических ярдов бетона. По словам Майка Кертиса, президента G&C Concrete, сжатые сроки строительства здания требовали возведения двух этажей каждую неделю.

Для достижения целей ускоренного строительства плиты площадью 11 500 квадратных футов на каждом этаже компания Holcim поставила быстротвердеющий бетон RAPIDFORCE для всех 60 этажей здания. Бетон RAPIDFORCE достиг быстрого набора прочности в 3500 фунтов на квадратный дюйм всего за 24 часа.

«RAPIDFORCE разогнался до максимальной скорости, постоянно демонстрируя свою высокую силу на ранних этапах и позволяя нам снимать формы на ранней стадии», — сказал Кертис.

Бетон со сверхвысокими эксплуатационными характеристиками

Бетон со сверхвысококачественными свойствами (UHPC) представляет собой вяжущий бетонный материал с минимальной указанной прочностью на сжатие 17 000 фунтов на квадратный дюйм (120 МПа) с заданными требованиями к долговечности, пластичности при растяжении и ударной вязкости. ; волокна обычно включаются в смесь для достижения определенных требований.

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC). Состав материала обычно состоит из комбинирования портландцемента, дополнительных вяжущих материалов, реактивных порошков, известняковой и/или кварцевой муки, мелкого песка, сильнодействующих понизителей воды и воды. Материал может быть составлен таким образом, чтобы обеспечить прочность на сжатие свыше 29 000 фунтов на квадратный дюйм (psi) (200 МПа). Использование тонких материалов для матрицы также обеспечивает плотную гладкую поверхность, которая ценится за ее эстетику и способность точно передавать детали формы на затвердевшую поверхность.

Типы волокон, часто используемые в UHPC, включают высокоуглеродистую сталь, поливинилацетат, стекло, углерод или комбинацию этих или других типов. Пластичное поведение этого материала является первым для бетона, поскольку он способен деформироваться и выдерживать изгибающие и растягивающие нагрузки даже после первоначального растрескивания. Высокие свойства UHPC на сжатие и растяжение также способствуют высокой прочности сцепления, что позволяет сократить длину заделки арматурных стержней в таких приложениях, как заливка закрытия между сборными элементами.

Конструкция UHPC упрощена за счет устранения необходимости в армирующей стали в некоторых случаях применения и использования материалов с высокими характеристиками текучести, которые делают его самоуплотняющимся. Матрица UHPC очень плотная и имеет минимальную несвязанную пористую структуру, что приводит к низкой проницаемости (диффузия ионов хлорида менее 0,02 x 10-12 м2/с. Низкая проницаемость материала предотвращает проникновение вредных материалов, таких как хлориды, что обеспечивает превосходные характеристики долговечности

Низкая проницаемость материала предотвращает проникновение вредных материалов, таких как хлориды, что обеспечивает превосходные характеристики долговечности

Некоторые производители создали предварительно смешанные продукты UHPC, требующие простого добавления воды, что делает продукты UHPC более доступными. Американское общество по испытаниям и материалам установило Стандартную практику ASTM C1856/1856M для изготовления и испытаний образцов сверхвысококачественного бетона, которая опирается на текущие методы испытаний ASTM с модификациями, чтобы сделать ее пригодной для UHPC. Ниже приведен пример диапазона характеристик материала для UHPC:

Прочность

Сжатие: от 17 000 до 22 000 фунтов на кв. дюйм (от 120 до 150 МПа)

Изгиб: от 2200 до 3600 фунтов на кв. дюйм (от 15 до 25 МПа)

Модуль упругости: от 6500 до 7300 фунтов на кв. до 50 ГПа)

Долговечность

Замораживание/оттаивание (после 300 циклов): 100 %

Солеобразование (потеря остатков): < 0,013 фунта/фут3, (< 60 г/м2)

Истирание (относительный индекс потери объема) : 1,7

Кислородопроницаемость: < 10–19 футов2, (<10–20 м2)

Рисунок 1. Транзитная станция легкорельсового транспорта Shawnessy,

Транзитная станция легкорельсового транспорта Shawnessy,

Калгари, Канада

Первое использование сверхвысококачественного бетона для инновационного навеса железнодорожного вокзала

В. Х. Перри и Д. Закариасен, Lafarge Canada Inc.

Транзитная станция легкорельсового транспорта (LRT) в Шонесси, построенная осенью 2003 г. и зимой 2004 г., является частью южного расширения системы LRT Калгари и является первой в мире системой LRT, построенной из бетона со сверхвысокими характеристиками (UHPC). ). Инновационный проект, разработанный Энцо Вичензино из CPV Group Architects Ltd., принадлежит городу Калгари, управляется Управлением транспортных проектов (TPO) и строится генеральным подрядчиком Walter Construction.

Дизайн

24 тонкостенных навеса станции размером 16,7 на 19,7 фута и толщиной всего 0,79 дюйма, поддерживаемые отдельными колоннами, защищают пассажиров от непогоды. Бетон со сверхвысокими характеристиками обладает уникальным сочетанием превосходных технических характеристик, включая пластичность, прочность и долговечность, и в то же время обеспечивает легко формуемые изделия с высококачественным внешним видом поверхности. В контрактном документе указано минимальное требование 19 000 фунтов на квадратный дюйм. Помимо навесов, компоненты включают стойки, колонны, балки и водосточные желоба. Объем использованного материала составил 105 кубических метров.

В контрактном документе указано минимальное требование 19 000 фунтов на квадратный дюйм. Помимо навесов, компоненты включают стойки, колонны, балки и водосточные желоба. Объем использованного материала составил 105 кубических метров.

Производство и установка

Компоненты сборного навеса были отлиты индивидуально и состоят из полуоболочек, колонн, анкерных балок, распорок и желобов. В таблице 1 приведены данные испытаний изготовления двадцати четырех навесов.

Рисунок 2. Полунавес в стальной форме

Колонны и полуоболочки были отлиты под давлением в закрытых стальных формах (рис. 2). Желоба были отлиты методом вытеснения, а стойки и поперечные балки были изготовлены с использованием обычного гравитационного двухстадийного литья.

Сначала колонны были установлены на бетонную платформу. Затем правая и левая полукорпуса вместе с анкерными балками были предварительно собраны на заводе и доставлены на площадку, где они были подняты (краном) над железнодорожными путями для установки на колонны (рис. 3). . По прибытии на место навесы устанавливались на временные леса, а к обечайкам и ранее установленным колоннам сварными соединениями крепились подкосы.

3). . По прибытии на место навесы устанавливались на временные леса, а к обечайкам и ранее установленным колоннам сварными соединениями крепились подкосы.

Рисунок 3. Навесы, готовые к транспортировке

Заключение

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создать привлекательные криволинейные навесы не совсем белого цвета. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенная эстетика, превосходная долговечность и непроницаемость для коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.

Айова может похвастаться первым высокоэффективным бетонным шоссейным мостом в США

Округ Вапелло штата Айова может похвастаться первым автодорожным мостом из сверхвысококачественного бетона (UHPC) в Соединенных Штатах, завершенным в мае 2006 года. значительный шаг на пути к «Мосту будущего» — использование 110-футовых балок UHPC, которые не имеют арматуры для срезных хомутов.