- Разработаны требования к технической базе пункта техосмотра

- Низковольтный светильник с фасадным креплением СОЮЗ 23-20/3-67 (36В)

- СПЕЦИФИКАЦИЯ

- НАЗНАЧЕНИЕ

- КОРПУС СВЕТИЛЬНИКА ВЫПОЛНЕН ИЗ АЛЮМИНИЕВОГО ПРОФИЛЯ

- СВЕТОДИОДЫ ФИРМЫ CREE

- ЛИНЗЫ

- ЗАЩИТНОЕ СТЕКЛО ИЗ ОПТИЧЕСКОГО ПОЛИКАРБОНАТА

- КОРПУС ЗАЩИЩЕН ПОЛИМЕРНЫМ ПОКРЫТИЕМ

- ТОРЦЕВЫЕ КРЫШКИ ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА

- КАБЕЛЬНАЯ МУФТА

- ЛАЗЕРНАЯ ГРАВИРОВКА ЭТИКЕТКИ

- ПОВОРОТНАЯ СКОБА

- СТАЛЬНЫЕ РЕЗЬБОВЫЕ ЗАКЛЕПКИ

- ТЕХНИЧЕСКИЙ ПАСПОРТ

- ГОСТ Р ИСО 10332-99 / Ауремо

- 1 Область применения

- 2 Ссылки на нормативы

- 3 Общие требования

- 4 Метод контроля

- 5 Стандартные образцы

- 6 Рекомендуемые размеры вырезов и отверстий

- 7 Калибровка и контроль испытательного оборудования

- 8 Приемка

- 9 протокол испытаний

- Что такое труба LSAW означает

- Характеристики стальной трубы LSAW

- Как использовать сварные стальные трубы LSAW для трубопроводов

- Процесс производства стальных труб LSAW

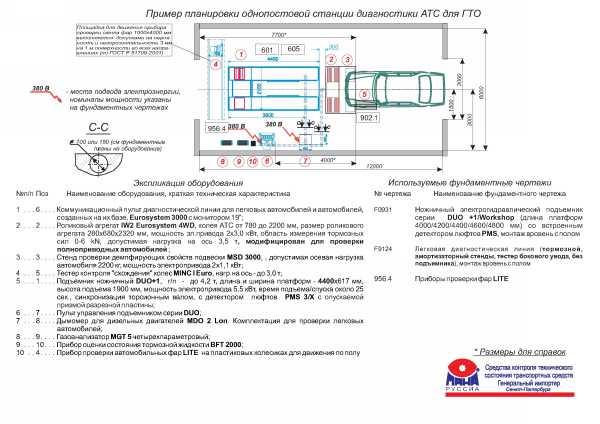

Разработаны требования к технической базе пункта техосмотра

Министерство транспорта разработало требования к производственно-технической базе оператора технического осмотра.

Документ установит новые требования к площадкам пунктов техосмотра с 8 июня 2020 г., а именно предъявляются минимальные требования к размерам помещения, размерам смотровой ямы, подъемников и ворот для проезда транспортных средств. Также перечислены требования к средствам технического диагностирования и оборудования и их технические характеристики. Судя по количеству выпускаемых нормативно-правовых документов за 2019 – 2020 г. государство уделяет значительное внимание данной сфере и с 8 июня автовладельцам придется изменить подход к процессу получения диагностической карты.

Наименование: Об утверждении требований к производственно-технической базе оператора технического осмотра и перечня документов в области стандартизации, соблюдение требований которых лицами, претендующими на получение аттестата аккредитации оператора технического осмотра, и операторами технического осмотра обеспечивает их соответствие требованиям аккредитации

ID проекта: 02/08/12-19/00098540

Разработчик: Минтранс России

Виды экономической деятельности: Транспорт

Ключевые слова: технический осмотр, диагностическая карта; контроль технического состояния

Текст проекта НПА:

Об утверждении требований к производственно-технической базе оператора технического осмотра

и перечня документов в области стандартизации, соблюдение требований которых лицами, претендующими на получение аттестата аккредитации оператора технического осмотра, и операторами технического осмотра обеспечивает их соответствие требованиям аккредитации

В соответствии с пунктом 9 статьи 8 Федерального закона от 1 июля 2011 г. № 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации» (Собрание законодательства Российской Федерации, 2011, № 27, ст. 3881; 2019, № 18, ст. 2212) п р и к а з ы в а ю:

№ 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации» (Собрание законодательства Российской Федерации, 2011, № 27, ст. 3881; 2019, № 18, ст. 2212) п р и к а з ы в а ю:

1.Утвердить:

Требования к производственно-технической базе оператора технического осмотра согласно приложению № 1 к настоящему приказу;

перечень документов в области стандартизации, соблюдение требований которых лицами, претендующими на получение аттестата аккредитации оператора технического осмотра, и операторами технического осмотра обеспечивает их соответствие требованиям аккредитации согласно приложению № 2 к настоящему приказу.

2.Настоящий приказ вступает в силу с 8 июня 2020 г.

ТРЕБОВАНИЯ к производственно-технической базе оператора технического осмотра

I. Общие положения

Требования к производственно-технической базе оператора технического осмотра включают требования к совокупности принадлежащих оператору технического осмотра и предназначенных для проведения технического осмотра зданий, помещений или сооружений и диагностических линий, находящихся по адресу, внесенному в государственный адресный реестр в соответствии с Федеральным законом от 28.12.2013 г. № 443-ФЗ «О федеральной информационной адресной системе и о внесении изменений в Федеральный закон «Об общих принципах организации местного самоуправления в Российской Федерации». (далее – Требования).

Требования к производственно-технической базе оператора технического осмотра включают требования к совокупности принадлежащих оператору технического осмотра и предназначенных для проведения технического осмотра зданий, помещений или сооружений и диагностических линий, находящихся по адресу, внесенному в государственный адресный реестр в соответствии с Федеральным законом от 28.12.2013 г. № 443-ФЗ «О федеральной информационной адресной системе и о внесении изменений в Федеральный закон «Об общих принципах организации местного самоуправления в Российской Федерации». (далее – Требования).2.Требования обязательны для соблюдения лицами, претендующими на получение аттестата аккредитации оператора технического осмотра, и операторами технического осмотра.

II. Требования к зданиям, помещениям и сооружениям пункта технического осмотра

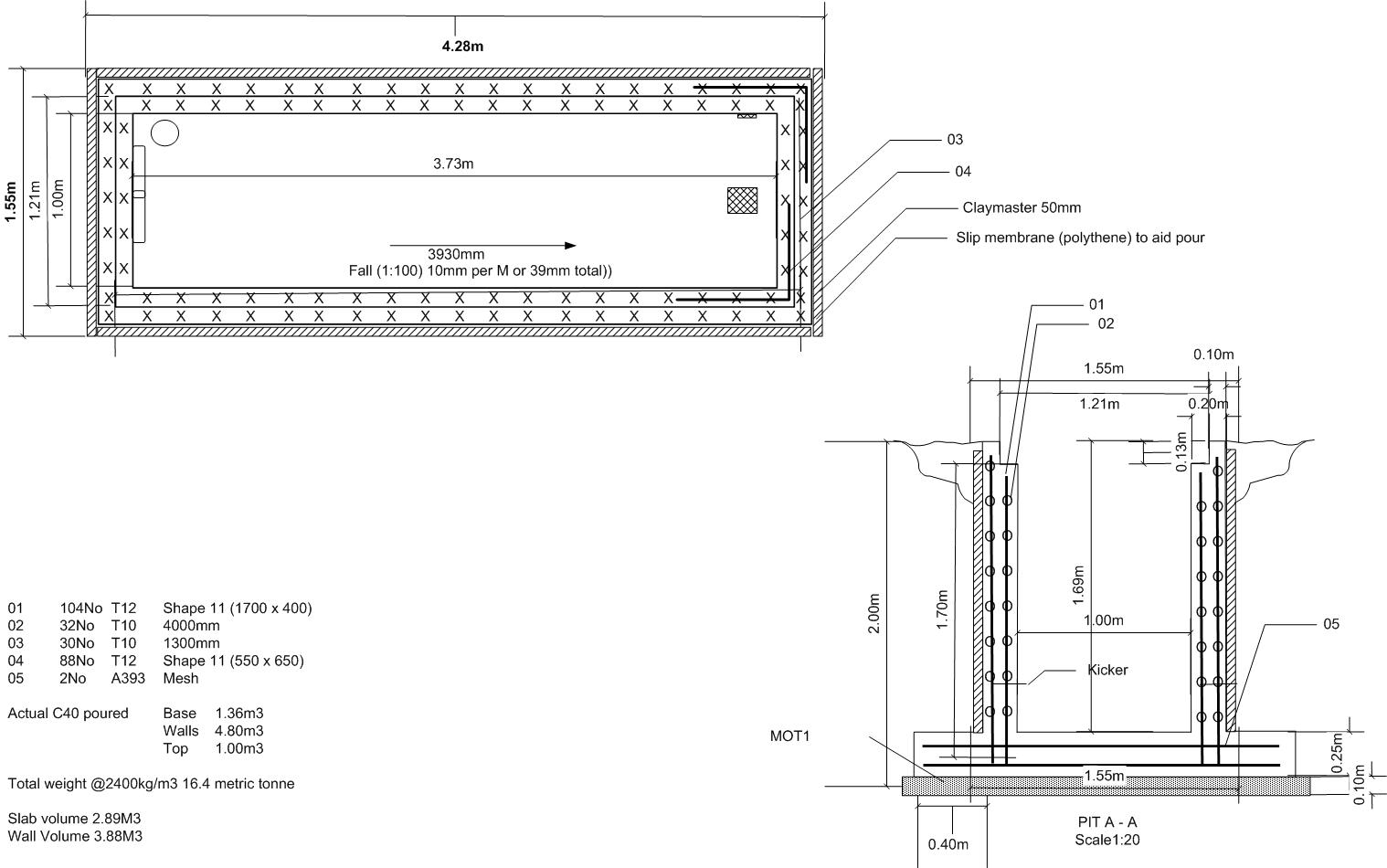

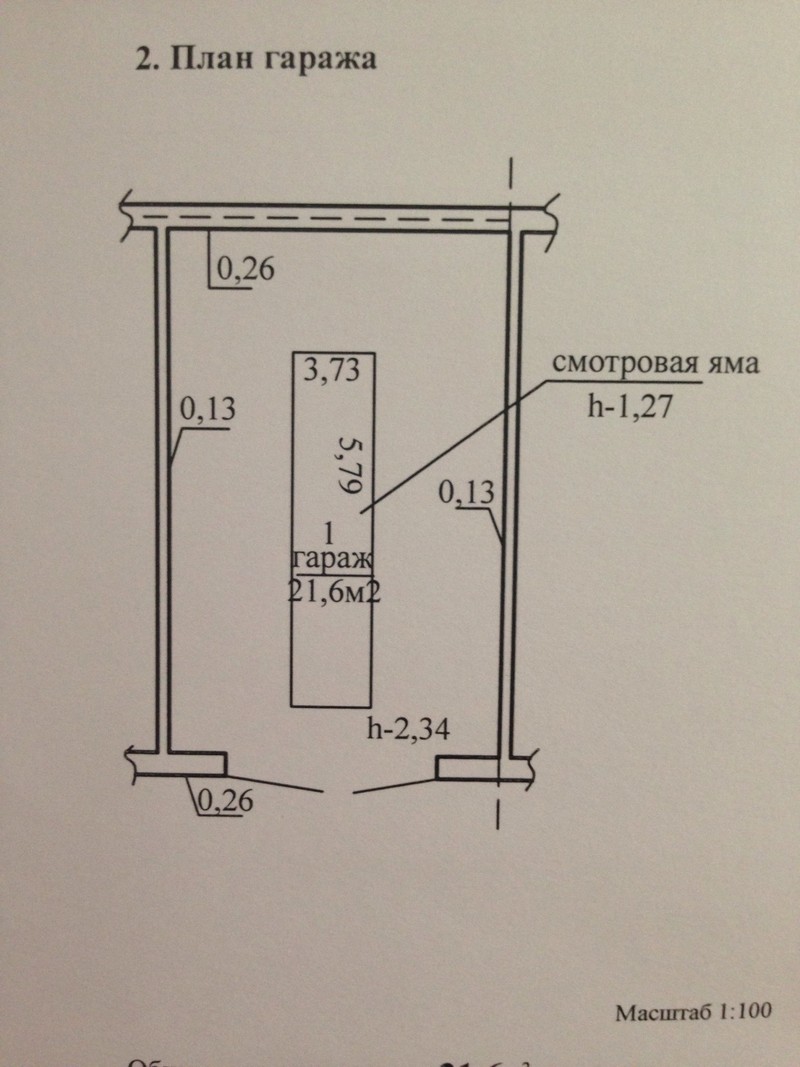

3. Минимальные внутренние размеры производственных помещений, в которых размещаются диагностические линии технического осмотра транспортных средств различных категорий, приведены в таблице 1.

Таблица 1

Минимальные внутренние размеры производственных помещений, в которых размещаются диагностические линии технического осмотра транспортных средств различных категорий.

Примечания.

1 Высота измеряется от пола помещения до нижней точки несущих потолочных конструкций или потолка в помещениях, где располагаются диагностические линии;

2 при использовании осмотровой канавы по всей длине;

3 при использовании подъемника в месте его размещения.

4. Минимальные размеры въездных и выездных ворот для производственных помещений, в которых размещаются диагностические линии технического осмотра транспортных средств различных категорий, приведены в таблице 2.

Таблица 2

Минимальные размеры въездных и выездных ворот для производственных помещений, в которых размещаются диагностические линии технического осмотра транспортных средств различных категорий

5. В производственном помещении должны оборудоваться диагностические линии для проверки транспортных средств на рабочих постах, представляющих собой участки производственной площади, предназначенные для размещения и проведения технического диагностирования транспортного средства в соответствии с типовым перечнем технологических операций по проведению технического диагностирования различных категорий транспортных средств и (или) видов городского наземного электрического транспорта или его компонентов, утвержденным в соответствии с пунктом 9 статьи 8 и частью 4 статьи 11.1 Федерального закона Российской Федерации от 1 июля 2011 г. № 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации».

В производственном помещении должны оборудоваться диагностические линии для проверки транспортных средств на рабочих постах, представляющих собой участки производственной площади, предназначенные для размещения и проведения технического диагностирования транспортного средства в соответствии с типовым перечнем технологических операций по проведению технического диагностирования различных категорий транспортных средств и (или) видов городского наземного электрического транспорта или его компонентов, утвержденным в соответствии с пунктом 9 статьи 8 и частью 4 статьи 11.1 Федерального закона Российской Федерации от 1 июля 2011 г. № 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации».

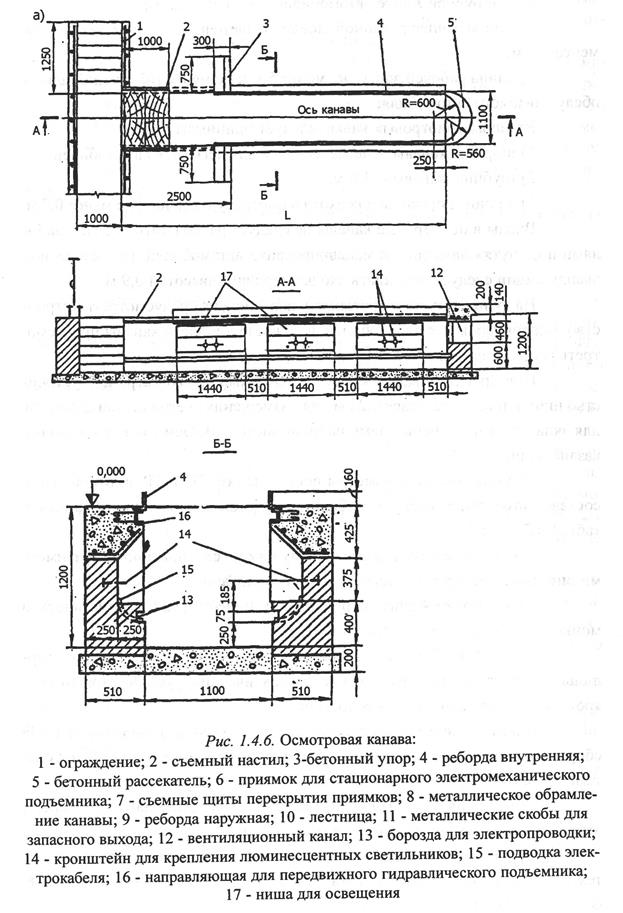

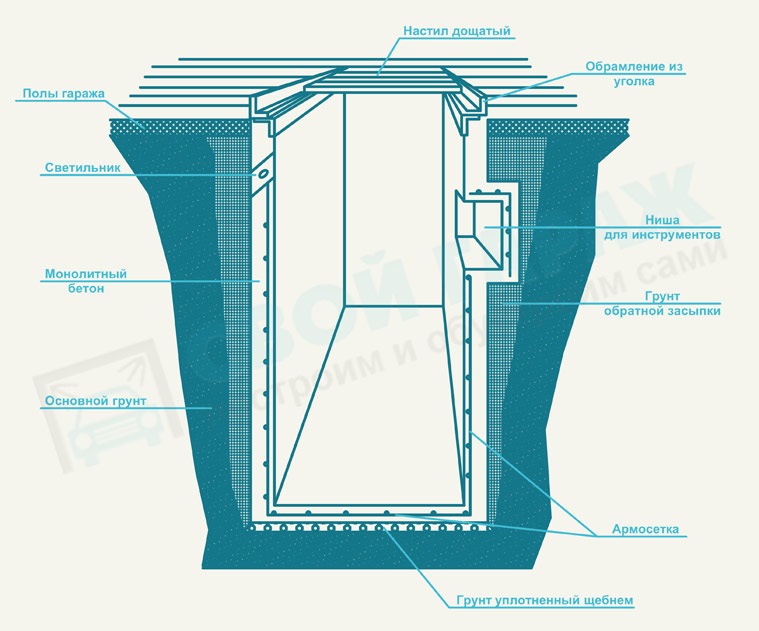

6. Требования к подъемникам для подъема под колеса транспортных средств приведены в приложении к настоящим Требованиям. Минимальные размеры осмотровых канав для диагностических линий технического осмотра транспортных средств различных категорий приведены в таблице 3.

Таблица 3

7. На въездной части осмотровой канавы должен быть предусмотрен рассекатель высотой не менее 0,1 м.

8. Вдоль осмотровой канавы устанавливаются по всей длине канавы направляющие (предохранительные) железобетонные или металлические реборды высотой не менее 50 мм. Реборды должны иметь разрывы по длине для силовых роликовых тормозных стендов, стендов (тестеров) с подвижными площадками для проверки рулевого привода.

9. На рассекателях, ребордах, колесоотбойных брусьях и по краю канавы вдоль внешней стороны реборд должна быть нанесена сигнальная разметка.

10. Площадка для проверки тормозных систем транспортных средств в дорожных условиях должна применяться для проверки тормозных систем транспортных средств городского наземного электрического транспорта, либо при наличии в пункте технического осмотра или на передвижной диагностической линии силового роликового стенда для проверки тормозных систем транспортных средств, указанных в пунктах 5. 1.1.5 и 5.1.1.6 ГОСТ 33997-2016 «Межгосударственный стандарт. Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки», и вспомогательных тормозных систем.

1.1.5 и 5.1.1.6 ГОСТ 33997-2016 «Межгосударственный стандарт. Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки», и вспомогательных тормозных систем.

Площадка для проверки тормозных систем транспортных средств в дорожных условиях должна отвечать следующим требованиям:

1) длина площадки должна обеспечивать разгон и торможение запасной тормозной системой всех категорий транспортных средств, на проверку которых аккредитован оператор технического осмотра, а ее ширина должна быть не менее 4,0 м для транспортных средств категорий М1, N1 и L и не менее 4,5 м для транспортных средств остальных категорий с необходимым резервом для безопасного выполнения торможений при потере поперечной устойчивости (заносе) транспортного средства. Для проверки в дорожных условиях тормозных систем транспортных средств категорий М1, N1 и L длина площадки должна быть не менее 80 м, а для транспортных средств категорий М2, М3, N2 и N3 и автопоездов – не менее 140 м;

2) продольный уклон площадки не должен превышать 1%;

3) площадка должна иметь цементно- или асфальтобетонное дорожное покрытие;

4) дорожное покрытие площадки должно размечаться продольной осевой линией и параллельными ей линиями, отстоящими от осевой линии влево и вправо на 0,8 м и 1,0 или 1,2 м, в зависимости от колеи проверяемых транспортных средств;

5) дорожное покрытие перед въездами и выездами на площадку должно размечаться разделительными линиями для обозначения направления движения.

11. При применении оператором технического осмотра для проверки стояночной тормозной системы транспортных средств метода скатывания с уклона нормативной величины в производственном помещении или вне его должна быть сооружена одна или несколько эстакад с наклонной опорной поверхностью. Наклон эстакады, предназначенной для проверки стояночной тормозной системы транспортных средств, проверяемых с максимально разрешенной массой, должен быть 16 ± 1%; для транспортных средств категорий М 1-М3 в снаряженном состоянии – 23 ± 1 %, а категорий N1-N3 в снаряженном состоянии – 31 ± 1%.

12. Трамвайное депо или троллейбусный парк, в месте размещения которых проводится технический осмотр, должны обеспечивать все необходимые производственные и организационные условия для технического диагностирования транспортных средств в соответствии с Правилами проведения технического осмотра транспортных средств городского наземного электрического транспорта, утвержденными постановлением Правительства Российской Федерации от 30 декабря 2011 г. № 1240.

№ 1240.

III. Требования к диагностическим линиям

13. Диагностические линии должны быть оснащены средствами технического диагностирования и оборудования, включая средства фотофиксации, а также программное обеспечение.

Средства технического диагностирования, гаражного и вспомогательного оборудования, размещаемые на диагностических линиях, в том числе на передвижных, должны обеспечивать проведение технического диагностирования транспортных средств в соответствии с ГОСТ 33997-2016 «Межгосударственный стандарт. Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки», Правилами проведения технического осмотра транспортных средств, утвержденными постановлением Правительства Российской Федерации от 5 декабря 2011 г. № 1008, Правилами проведения технического осмотра транспортных средств городского наземного электрического транспорта и настоящими Требованиями. Перечень и основные технические характеристики средств технического диагностирования и оборудования, применяемых оператором технического осмотра в соответствии с областью аккредитации пункта технического осмотра и передвижной диагностической линии, приведены в приложении к настоящим Требованиям.

14. Средства измерений, используемые для технического диагностирования, должны быть метрологически поверены в соответствии с положениями Федерального закона от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений».

15. Средства фотофиксации транспортного средства, проходящего технический осмотр, должны формировать фотографическое изображение транспортного средства с характеристиками согласно требованиям к фотографическому изображению, утвержденным в соответствии с требованиями с пунктом 9 статьи 8 Федерального закона от 1 июля 2011 г. № 170-ФЗ «О техническом осмотре транспортных средств и о внесении изменений в отдельные законодательные акты Российской Федерации».

VII. Требования к передвижным диагностическим линиям

16. Передвижная диагностическая линия должна быть укомплектована средствами технического диагностирования и оборудованием, необходимыми для проверки категорий транспортных средств, включенных в область ее аккредитации, и соответствующим требованиям, приведенным в приложении к настоящим Требованиям.

17. Передвижную диагностическую линию допускается развертывать для выполнения работ по проведению технического осмотра транспортных средств только в местах размещения эстакад и/или осмотровых канав для осмотра снизу транспортных средств тех категорий, на проведение технического осмотра которых она аккредитована.

18. Передвижную диагностическую линию, укомплектованную в дополнение к силовому роликовому стенду прибором для проверки тормозных систем в дорожных условиях, допускается развертывать для проведения технического осмотра только в местах размещения площадок, удовлетворяющих условиям пункта 10 настоящих Требований.

19. Передвижная диагностическая линия должна быть укомплектована средствами для монтажа и демонтажа оборудования на месте проведения технического осмотра и источником автономного энергоснабжения.

ПРИЛОЖЕНИЕ

к Требованиям к производственно-технической базе оператора технического осмотра

ПЕРЕЧЕНЬ ОБЯЗАТЕЛЬНЫХ ДЛЯ ПРИМЕНЕНИЯ ПРИ ТЕХНИЧЕСКОМ ОСМОТРЕ СРЕДСТВ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ И ОБОРУДОВАНИЯ И ИХ ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Примечания.

Символ "X" означает, что требование применяется к транспортному средству соответствующей категории.

Символ "-" означает, что требование не применяется к транспортному средству соответствующей категории.

1 Погрешность, выраженная в процентах, является относительной, в иных единицах – абсолютной.

ПЕРЕЧЕНЬ

документов в области стандартизации, соблюдение требований которых лицами, претендующими на получение аттестата аккредитации оператора технического осмотра, и операторами технического осмотра обеспечивает их соответствие требованиям аккредитации

1. ГОСТ 33997-2016 «Межгосударственный стандарт. Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки».

2. ГОСТ 31489-2012 «Межгосударственный стандарт. Оборудование гаражное. Требования безопасности и методы контроля».

Требования к технической базе пункта техосмотра, источник: https://regulation. gov.ru/projects#npa=98540

gov.ru/projects#npa=98540

Низковольтный светильник с фасадным креплением СОЮЗ 23-20/3-67 (36В)

Технические характеристики

| Светотехнические характеристики (ТУ 3461-001-45598615-2014) | |

|---|---|

| Световой поток, лм | 2200 |

| Угол излучения 2Ɵ 0,5 , град | 25 |

| Тип кривой силы света | К |

| Коррелированная цветовая температура, К | 5000 |

| Индекс цветопередачи, Ra | >80 |

| Класс светораспределения по ГОСТ Р 54350-2011 | П |

| Производитель светодиодов | CREE |

| Марка вторичной оптики | LedLink |

| Электрические характеристики | |

|---|---|

| Потребляемая мощность, Вт | 20 |

| Функция защиты от перегрева | Да |

| Класс энергетической эффективности | А |

| Напряжение питания переменного тока, В | AC от 32 до 42 |

| Частота питающей сети, Гц | 50±10% |

| Коэффициент мощности | 0,98 |

| Класс защиты от поражения электрическим током по ГОСТ Р МЭК 60598-1-2003 | I |

| Время выхода на рабочий режим, с | |

| Общие характеристики | |

|---|---|

| Диапазон рабочих температур, Сº | от -60 до +45 |

| Вид климатического исполнения | УХЛ1 |

| Цвет корпуса | RAL 9003 |

| Материал защитного стекла | ударопрочный оптический поликарбонат |

| Срок службы, час | 100 000 |

| Степень защиты от внешних воздействий, IP | 67 |

| Материал корпуса | алюминий АД31 |

| Антикоррозийная защита корпуса | полимерное покрытие |

| Гарантийный срок эксплуатации, годы | 5 |

| Масса | |

|---|---|

| Нетто, кг | 1,4 |

| Брутто, кг | 1,6 |

| Размеры | |

|---|---|

| Без упаковки (ДхШхВ), мм | 200x165x99 |

| В упаковке (ДхШхВ), мм | 211х169х103 |

| Объем в упаковке, м³ | 0,0037 |

Чертеж

Техническая документация

IES-файл

СкачатьКаталог

СкачатьСертификат

СкачатьТех. паспорт

паспорт

СПЕЦИФИКАЦИЯ

Скачать, PDF

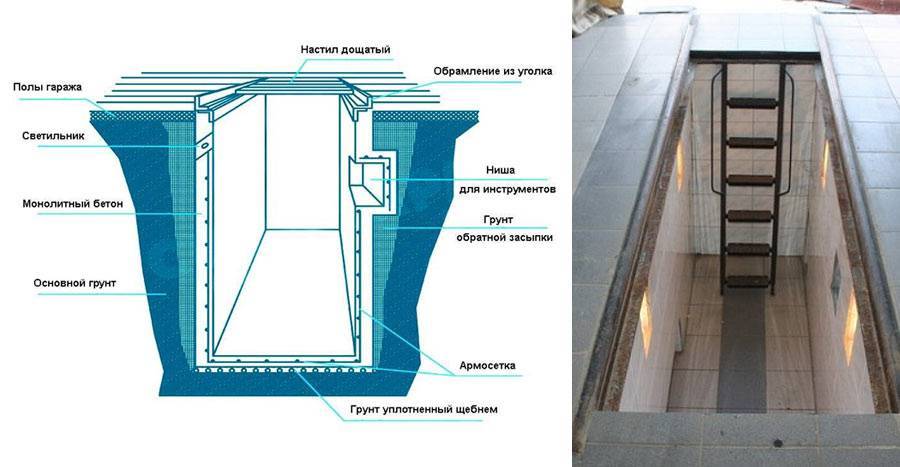

НАЗНАЧЕНИЕ

Низковольтный светильник СОЮЗ 23-20/3-67 (36В) применяется там, где запрещено использование сети 220В: тоннели в метрополитене, галереи гидроэлектростанций, смотровые ямы, помещения с высокой влажностью, подвалы и прочие объекты, где возможно поражение электрическим током из-за высокой влажности или повреждения изоляции кабеля (подкрановое освещение). Так же данный светильник широко используется в низковольтных сетях аварийного освещения.

По световому потоку светильник является аналогом лампы накаливания 200Вт. Угол излучения 25 градусов. Высокий индекс цветопередачи светодиодов снижает зрительную утомляемость работников. Светильник мгновенно включается при подаче напряжения.

Высокая степень защиты светильника IP67 полностью исключает попадание в него пыли и воды, а так же допускает кратковременное полное погружение светильника в воду на глубину до 1 метра.

Защитное стекло изготовлено из стабилизированного оптического поликарбоната толщиной 2мм, который в 250 раз прочнее обычного стекла и выдерживает случайные механические воздействия.

Светильник виброустойчивый, может применяться на действующих механизмах с повышенной вибрацией.

Срок службы светильника (при снижении светового потока не более чем на 15%) составляет 100 000 часов. Светильник не требует никакого обслуживания на протяжении всего периода эксплуатации, не содержит ртуть и не нуждается в специальной утилизации.

КОРПУС СВЕТИЛЬНИКА ВЫПОЛНЕН ИЗ АЛЮМИНИЕВОГО ПРОФИЛЯ

который является теплоотводящим радиатором диодного модуля,

воздушная перегородка между отсеком драйвера и диодным модулем исключает их взаимный нагрев

СВЕТОДИОДЫ ФИРМЫ CREE

ведущий в мире производитель светодиодов для промышленных осветительных приборов

ЛИНЗЫ

фокусируют световой поток и позволяют получить необходимый угол рассеивания

ЗАЩИТНОЕ СТЕКЛО ИЗ ОПТИЧЕСКОГО ПОЛИКАРБОНАТА

толщиной 2мм, который в 250 раз прочнее обычного стекла

КОРПУС ЗАЩИЩЕН ПОЛИМЕРНЫМ ПОКРЫТИЕМ

который обеспечивает гарантированную защиту корпуса светильника в течение 25 лет

ТОРЦЕВЫЕ КРЫШКИ ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА

это способствует получению высокой степени защиты светильника – IP67

КАБЕЛЬНАЯ МУФТА

обеспечивает надежное и удобное подключение светильника к сети

ЛАЗЕРНАЯ ГРАВИРОВКА ЭТИКЕТКИ

гарантирует сохранность и читаемость информации в течении всего срока службы светильника

ПОВОРОТНАЯ СКОБА

позволяет поворачивать светильник на 180º

СТАЛЬНЫЕ РЕЗЬБОВЫЕ ЗАКЛЕПКИ

позволяют затягивать крепежные болты скобы с максимальным усилием

светильник надежно фиксируется под нужным углом и во время эксплуатации не меняет его даже при наличии вибрации поверхности крепления

ТЕХНИЧЕСКИЙ ПАСПОРТ

совмещен с гарантийным талоном в котором прописана гарантия на светильник и указан уникальный серийный номер данного светильника

- Световой поток указан с учетом потерь на вторичной оптике и защитном стекле при температуре кристалла Tj=25º C

- Производитель оставляет за собой право вносить конструктивные изменения не влияющие на светотехнические и функциональные характеристики продукции.

ГОСТ Р ИСО 10332-99 / Ауремо

ГОСТ Р ИСО 15353-2014

ГОСТ Р 55080-2012

ГОСТ Р ИСО 16962-2012

ГОСТ Р ИСО 10153-2011

ГОСТ Р ИСО 10280-2010

ГОСТ Р ИСО 4940-2010

ГОСТ Р ИСО 4943-2010

ГОСТ Р ИСО 14284-2009

ГОСТ Р ИСО 9686-2009

ГОСТ Р ИСО 13899-2-2009

ГОСТ 18895-97

ГОСТ 12361-2002

ГОСТ 12359-99

ГОСТ 12358-2002

ГОСТ 12351-2003

ГОСТ 12345-2001

ГОСТ 12344-88

ГОСТ 12350-78

ГОСТ 12354-81

ГОСТ 12346-78

ГОСТ 12353-78

ГОСТ 12348-78

ГОСТ 12363-79

ГОСТ 12360-82

ГОСТ 17051-82

ГОСТ 12349-83

ГОСТ 12357-84

ГОСТ 12365-84

ГОСТ 12364-84

ГОСТ Р 51576-2000

ГОСТ 29117-91

ГОСТ 12347-77

ГОСТ 12355-78

ГОСТ 12362-79

ГОСТ 12352-81

ГОСТ Р 50424-92

ГОСТ Р 51056-97

ГОСТ Р 51927-2002

ГОСТ Р 51928-2002

ГОСТ 12356-81

ГОСТ Р ИСО 13898-1-2006

ГОСТ Р ИСО 13898-3-2007

ГОСТ Р ИСО 13898-4-2007

ГОСТ Р ИСО 13898-2-2006

ГОСТ Р 52521-2006

ГОСТ Р 52519-2006

ГОСТ Р 52520-2006

ГОСТ Р 52518-2006

ГОСТ 1429.14-2004

ГОСТ 24903-81

ГОСТ 22662-77

ГОСТ 6012-2011

ГОСТ 25283-93

ГОСТ 18318-94

ГОСТ 29006-91

ГОСТ 16412. 4-91

ГОСТ 16412.7-91

ГОСТ 25280-90

ГОСТ 2171-90

ГОСТ 23401-90

ГОСТ 30642-99

ГОСТ 25698-98

ГОСТ 30550-98

ГОСТ 18898-89

ГОСТ 26849-86

ГОСТ 26876-86

ГОСТ 26239.5-84

ГОСТ 26239.7-84

ГОСТ 26239.3-84

ГОСТ 25599.4-83

ГОСТ 12226-80

ГОСТ 23402-78

ГОСТ 1429.9-77

ГОСТ 1429.3-77

ГОСТ 1429.5-77

ГОСТ 19014.3-73

ГОСТ 19014.1-73

ГОСТ 17235-71

ГОСТ 16412.5-91

ГОСТ 29012-91

ГОСТ 26528-98

ГОСТ 18897-98

ГОСТ 26529-85

ГОСТ 26614-85

ГОСТ 26239.2-84

ГОСТ 26239.0-84

ГОСТ 26239.8-84

ГОСТ 25947-83

ГОСТ 25599.3-83

ГОСТ 22864-83

ГОСТ 25599.1-83

ГОСТ 25849-83

ГОСТ 25281-82

ГОСТ 22397-77

ГОСТ 1429.11-77

ГОСТ 1429.1-77

ГОСТ 1429.13-77

ГОСТ 1429.7-77

ГОСТ 1429.0-77

ГОСТ 20018-74

ГОСТ 18317-94

ГОСТ Р 52950-2008

ГОСТ Р 52951-2008

ГОСТ 32597-2013

ГОСТ Р 56307-2014

ГОСТ 33731-2016

ГОСТ 3845-2017

ГОСУДАРСТВЕННЫЙ СТАНДАРТ Р ИСО 17640-2016

ГОСТ 33368-2015

ГОСТ 10692-2015

ГОСТ Р 55934-2013

ГОСТ Р 55435-2013

ГОСТ Р 54907-2012

ГОСТ 3845-75

ГОСТ 11706-78

ГОСТ 12501-67

ГОСТ 8695-75

ГОСТ 17410-78

ГОСТ 19040-81

ГОСТ 27450-87

ГОСТ 28800-90

ГОСТ 3728-78

ГОСТ 30432-96

ГОСТ 8694-75

ГОСТ Р ИСО 10543-99

ГОСТ Р ИСО 10124-99

ГОСТ Р ИСО 10332-99

ГОСТ 10692-80

ГОСТ Р ИСО 17637-2014

ГОСТ Р 56143-2014

ГОСТ Р ИСО 16918-1-2013

ГОСТ Р ИСО 14250-2013

ГОСТ Р 55724-2013

ГОСТ Р ИСО 22826-2012

ГОСТ Р 55143-2012

ГОСТ Р 55142-2012

ГОСТ Р ИСО 17642-2-2012

ГОСТ Р ИСО 17641-2-2012

ГОСТ Р 54566-2011

ГОСТ 26877-2008

ГОСТ Р ИСО 17641-1-2011

ГОСТ Р ИСО 9016-2011

ГОСТ Р ИСО 17642-1-2011

ГОСТ Р 54790-2011

ГОСТ Р 54569-2011

ГОСТ Р 54570-2011

ГОСТ Р 54153-2010

ГОСТ Р ИСО 5178-2010

ГОСТ Р ИСО 15792-2-2010

ГОСТ Р ИСО 15792-3-2010

ГОСТ Р 53845-2010

ГОСТ Р ИСО 4967-2009

ГОСТ 6032-89

ГОСТ 6032-2003

ГОСТ 7566-94

ГОСТ 27809-95

ГОСТ 22974.

4-91

ГОСТ 16412.7-91

ГОСТ 25280-90

ГОСТ 2171-90

ГОСТ 23401-90

ГОСТ 30642-99

ГОСТ 25698-98

ГОСТ 30550-98

ГОСТ 18898-89

ГОСТ 26849-86

ГОСТ 26876-86

ГОСТ 26239.5-84

ГОСТ 26239.7-84

ГОСТ 26239.3-84

ГОСТ 25599.4-83

ГОСТ 12226-80

ГОСТ 23402-78

ГОСТ 1429.9-77

ГОСТ 1429.3-77

ГОСТ 1429.5-77

ГОСТ 19014.3-73

ГОСТ 19014.1-73

ГОСТ 17235-71

ГОСТ 16412.5-91

ГОСТ 29012-91

ГОСТ 26528-98

ГОСТ 18897-98

ГОСТ 26529-85

ГОСТ 26614-85

ГОСТ 26239.2-84

ГОСТ 26239.0-84

ГОСТ 26239.8-84

ГОСТ 25947-83

ГОСТ 25599.3-83

ГОСТ 22864-83

ГОСТ 25599.1-83

ГОСТ 25849-83

ГОСТ 25281-82

ГОСТ 22397-77

ГОСТ 1429.11-77

ГОСТ 1429.1-77

ГОСТ 1429.13-77

ГОСТ 1429.7-77

ГОСТ 1429.0-77

ГОСТ 20018-74

ГОСТ 18317-94

ГОСТ Р 52950-2008

ГОСТ Р 52951-2008

ГОСТ 32597-2013

ГОСТ Р 56307-2014

ГОСТ 33731-2016

ГОСТ 3845-2017

ГОСУДАРСТВЕННЫЙ СТАНДАРТ Р ИСО 17640-2016

ГОСТ 33368-2015

ГОСТ 10692-2015

ГОСТ Р 55934-2013

ГОСТ Р 55435-2013

ГОСТ Р 54907-2012

ГОСТ 3845-75

ГОСТ 11706-78

ГОСТ 12501-67

ГОСТ 8695-75

ГОСТ 17410-78

ГОСТ 19040-81

ГОСТ 27450-87

ГОСТ 28800-90

ГОСТ 3728-78

ГОСТ 30432-96

ГОСТ 8694-75

ГОСТ Р ИСО 10543-99

ГОСТ Р ИСО 10124-99

ГОСТ Р ИСО 10332-99

ГОСТ 10692-80

ГОСТ Р ИСО 17637-2014

ГОСТ Р 56143-2014

ГОСТ Р ИСО 16918-1-2013

ГОСТ Р ИСО 14250-2013

ГОСТ Р 55724-2013

ГОСТ Р ИСО 22826-2012

ГОСТ Р 55143-2012

ГОСТ Р 55142-2012

ГОСТ Р ИСО 17642-2-2012

ГОСТ Р ИСО 17641-2-2012

ГОСТ Р 54566-2011

ГОСТ 26877-2008

ГОСТ Р ИСО 17641-1-2011

ГОСТ Р ИСО 9016-2011

ГОСТ Р ИСО 17642-1-2011

ГОСТ Р 54790-2011

ГОСТ Р 54569-2011

ГОСТ Р 54570-2011

ГОСТ Р 54153-2010

ГОСТ Р ИСО 5178-2010

ГОСТ Р ИСО 15792-2-2010

ГОСТ Р ИСО 15792-3-2010

ГОСТ Р 53845-2010

ГОСТ Р ИСО 4967-2009

ГОСТ 6032-89

ГОСТ 6032-2003

ГОСТ 7566-94

ГОСТ 27809-95

ГОСТ 22974. 9-96

ГОСТ 22974.8-96

ГОСТ 22974.7-96

ГОСТ 22974.6-96

ГОСТ 22974.5-96

ГОСТ 22974.4-96

ГОСТ 22974.3-96

ГОСТ 22974.2-96

ГОСТ 22974.1-96

ГОСТ 22974.13-96

ГОСТ 22974.12-96

ГОСТ 22974.11-96

ГОСТ 22974.10-96

ГОСТ 22974.0-96

ГОСТ 21639.9-93

ГОСТ 21639.8-93

ГОСТ 21639.7-93

ГОСТ 21639.6-93

ГОСТ 21639.5-93

ГОСТ 21639.4-93

ГОСТ 21639.3-93

ГОСТ 21639.2-93

ГОСТ 21639.0-93

ГОСТ 12502-67

ГОСТ 11878-66

ГОСТ 1763-68

ГОСТ 13585-68

ГОСТ 16971-71

ГОСТ 21639.10-76

ГОСТ 2604.1-77

ГОСТ 11930.7-79

ГОСТ 23870-79

ГОСТ 11930.12-79

ГОСТ 24167-80

ГОСТ 25536-82

ГОСТ 22536.2-87

ГОСТ 22536.11-87

ГОСТ 22536.6-88

ГОСТ 22536.10-88

ГОСТ 17745-90

ГОСТ 26877-91

ГОСТ 8233-56

ГОСТ 1778-70

ГОСТ 10243-75

ГОСТ 20487-75

ГОСТ 12503-75

ГОСТ 21548-76

ГОСТ 21639.11-76

ГОСТ 2604.8-77

ГОСТ 23055-78

ГОСТ 23046-78

ГОСТ 11930.11-79

ГОСТ 11930.1-79

ГОСТ 11930.10-79

ГОСТ 24715-81

ГОСТ 5639-82

ГОСТ 25225-82

ГОСТ 2604.11-85

ГОСТ 2604.4-87

ГОСТ 22536.5-87

ГОСТ 22536.7-88

ГОСТ 6130-71

ГОСТ 23240-78

ГОСТ 3242-79ГОСТ 11930.3-79

ГОСТ 11930.5-79

ГОСТ 11930.

9-96

ГОСТ 22974.8-96

ГОСТ 22974.7-96

ГОСТ 22974.6-96

ГОСТ 22974.5-96

ГОСТ 22974.4-96

ГОСТ 22974.3-96

ГОСТ 22974.2-96

ГОСТ 22974.1-96

ГОСТ 22974.13-96

ГОСТ 22974.12-96

ГОСТ 22974.11-96

ГОСТ 22974.10-96

ГОСТ 22974.0-96

ГОСТ 21639.9-93

ГОСТ 21639.8-93

ГОСТ 21639.7-93

ГОСТ 21639.6-93

ГОСТ 21639.5-93

ГОСТ 21639.4-93

ГОСТ 21639.3-93

ГОСТ 21639.2-93

ГОСТ 21639.0-93

ГОСТ 12502-67

ГОСТ 11878-66

ГОСТ 1763-68

ГОСТ 13585-68

ГОСТ 16971-71

ГОСТ 21639.10-76

ГОСТ 2604.1-77

ГОСТ 11930.7-79

ГОСТ 23870-79

ГОСТ 11930.12-79

ГОСТ 24167-80

ГОСТ 25536-82

ГОСТ 22536.2-87

ГОСТ 22536.11-87

ГОСТ 22536.6-88

ГОСТ 22536.10-88

ГОСТ 17745-90

ГОСТ 26877-91

ГОСТ 8233-56

ГОСТ 1778-70

ГОСТ 10243-75

ГОСТ 20487-75

ГОСТ 12503-75

ГОСТ 21548-76

ГОСТ 21639.11-76

ГОСТ 2604.8-77

ГОСТ 23055-78

ГОСТ 23046-78

ГОСТ 11930.11-79

ГОСТ 11930.1-79

ГОСТ 11930.10-79

ГОСТ 24715-81

ГОСТ 5639-82

ГОСТ 25225-82

ГОСТ 2604.11-85

ГОСТ 2604.4-87

ГОСТ 22536.5-87

ГОСТ 22536.7-88

ГОСТ 6130-71

ГОСТ 23240-78

ГОСТ 3242-79ГОСТ 11930.3-79

ГОСТ 11930.5-79

ГОСТ 11930. 9-79

ГОСТ 11930.2-79

ГОСТ 11930.0-79

ГОСТ 23904-79

ГОСТ 11930.6-79

ГОСТ 7565-81

ГОСТ 7122-81

ГОСТ 2604.3-83

ГОСТ 2604.5-84

ГОСТ 26389-84

ГОСТ 2604.7-84

ГОСТ 28830-90

ГОСТ 21639.1-90

ГОСТ 5640-68

ГОСТ 5657-69

ГОСТ 20485-75

ГОСТ 21549-76

ГОСТ 21547-76

ГОСТ 2604.6-77

ГОСТ 22838-77

ГОСТ 2604.10-77

ГОСТ 11930.4-79

ГОСТ 11930.8-79

ГОСТ 2604.9-83

ГОСТ 26388-84

ГОСТ 14782-86

ГОСТ 2604.2-86

ГОСТ 21639.12-87

ГОСТ 22536.8-87

ГОСТ 22536.0-87

ГОСТ 22536.3-88

ГОСТ 22536.12-88

ГОСТ 22536.9-88

ГОСТ 22536.14-88

ГОСТ 22536.4-88

ГОСТ 22974.14-90

ГОСТ 23338-91

ГОСТ 2604.13-82

ГОСТ 2604.14-82

ГОСТ 22536.1-88

ГОСТ 28277-89

ГОСТ 16773-2003

ГОСТ 7512-82

ГОСТ 6996-66

ГОСТ 12635-67

ГОСТ 12637-67

ГОСТ 12636-67

ГОСТ 24648-90

9-79

ГОСТ 11930.2-79

ГОСТ 11930.0-79

ГОСТ 23904-79

ГОСТ 11930.6-79

ГОСТ 7565-81

ГОСТ 7122-81

ГОСТ 2604.3-83

ГОСТ 2604.5-84

ГОСТ 26389-84

ГОСТ 2604.7-84

ГОСТ 28830-90

ГОСТ 21639.1-90

ГОСТ 5640-68

ГОСТ 5657-69

ГОСТ 20485-75

ГОСТ 21549-76

ГОСТ 21547-76

ГОСТ 2604.6-77

ГОСТ 22838-77

ГОСТ 2604.10-77

ГОСТ 11930.4-79

ГОСТ 11930.8-79

ГОСТ 2604.9-83

ГОСТ 26388-84

ГОСТ 14782-86

ГОСТ 2604.2-86

ГОСТ 21639.12-87

ГОСТ 22536.8-87

ГОСТ 22536.0-87

ГОСТ 22536.3-88

ГОСТ 22536.12-88

ГОСТ 22536.9-88

ГОСТ 22536.14-88

ГОСТ 22536.4-88

ГОСТ 22974.14-90

ГОСТ 23338-91

ГОСТ 2604.13-82

ГОСТ 2604.14-82

ГОСТ 22536.1-88

ГОСТ 28277-89

ГОСТ 16773-2003

ГОСТ 7512-82

ГОСТ 6996-66

ГОСТ 12635-67

ГОСТ 12637-67

ГОСТ 12636-67

ГОСТ 24648-90

- гост-р-исо-10332-99.pdf (238,84 КиБ)

ГОСТ Р ИСО 10332-99

ГОСТ Р ИСО 10332-99

Группа В69

ГОСТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБ СТАЛЬНЫХ НАПРЯЖЕННЫХ БЕСШОВНЫХ И СВАРНЫХ (КРОМЕ ТРУБ ПРОИЗВОДСТВА ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ)

Ультразвуковой метод контроля

Трубы стальные бесшовные и сварные (кроме сварки под флюсом) для работы под давлением. Ультразвуковой контроль гидравлической герметичности

Ультразвуковой контроль гидравлической герметичности

ОКС 19.100

АХТУ 0009

Дата введения в действие 2001−01−01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 132 «Техническая диагностика»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 декабря 1999 Н 673-Ст

3 настоящий стандарт является аутентичным текстом международного стандарта ИСО 10332-94* «Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля»

________________

* Доступ к международным и зарубежным документам, на которые делается ссылка здесь и далее, можно получить, перейдя по ссылке на сайт shop.cntd.ru. — Обратите внимание на базу данных производителя.0002 5 ПЕРЕИЗДАНИЕ

Введение

Настоящий стандарт распространяется на ультразвуковой метод контроля сварных стальных труб (кроме труб, изготовленных дуговой сваркой под флюсом).

Стандарт устанавливает требования к порядку применения методов ультразвукового контроля, требования к персоналу, проводящему контроль, и основы взаимоотношений между потребителем и изготовителем труб.

1 Область применения

1.1 Настоящий стандарт устанавливает требования к методу ультразвукового контроля бесшовных и сварных стальных напорных труб, кроме труб, изготовленных дуговой сваркой под флюсом.

1.2 Настоящий стандарт распространяется на трубы с наружным диаметром не менее 168,3 мм и отношением наружного диаметра к толщине трубы не менее 5. По взаимному согласованию между потребителем и изготовителем настоящий стандарт может применяться для труб меньшего диаметра.

2 Ссылки на нормативы

Настоящий стандарт содержит ссылки на следующие стандарты:

ISO 235−80* Сверла с цилиндрическим хвостовиком Короткие и средние серии сверл и хвостовик с конусом Морзе

ISO 286-1-88* Допуски и посадки ISO. Часть 1. Основные положения допусков, отклонений и посадок

Основные положения допусков, отклонений и посадок

ISO 9302-89* Трубы стальные бесшовные напорные и стальные (также изготавливаемые дуговой сваркой под флюсом). Электромагнитный метод проверки на герметичность

ISO 12094-94* Трубы стальные сварные-напорные. Ультразвуковой контроль для определения расслоения в полосовом (листовом) материале, используемом для изготовления сварных труб

___________________________

* Международные стандарты — во ВНИИКИ Госстандарта России.

3 Общие требования

3.1 Ультразвуковой контроль, регламентированный стандартом, обычно проводят на трубах после завершения всех производственных операций, влияющих на их толщину.

Контроль должен проводиться персоналом, аттестованным (аттестованным) в соответствии с действующим аттестатом и назначенным производителем.

В случае управления третьей стороной это должно быть согласовано между покупателем и производителем.

3.2 Кривизна трубы и состояние поверхности должны соответствовать требованиям применимых приборов ультразвукового контроля.

При контактной и индукционной сварке необходимо удалить брызги с внутренней и внешней поверхности трубы.

4 Метод контроля

4.1 при контроле целостности труб ультразвуковым методом.

4.2 При осмотре трубы должны быть просканированы по двум противоположным равноудаленным спиральным линиям, если другие участки не согласованы между потребителем и изготовителем.

Примечание — На обоих концах трубы есть кратчайший путь, которым нельзя управлять.

4.3 В пробирке и (или) ультразвуковой преобразователь должны перемещаться относительно друг друга так, чтобы сканировалась вся поверхность трубы.

В случае сварных труб (кроме труб сварных тянутых) по взаимному согласию заказчика и завода испытания проводятся только в зоне сварки. В этом случае необходимо сканировать всю длину сварного шва.

4.4 Максимальный размер каждого применяемого ультразвукового преобразователя, измеренный параллельно оси трубы, не должен быть более 25 мм.

4.5 Ультразвуковая установка должна обеспечивать сортировку труб (хороших и плохих) за счет автоматической работы на заданном уровне браковки в сочетании с системой маркировки и (или) сортировки.

Примечание — в контроле используется один или несколько ультразвуковых преобразователей, описывающих спиральный путь на поверхности трубы. По этой причине минимальная длина обнаруживаемых продольных дефектов определяется шириной ультразвукового преобразователя и шагом его винтовой траектории на поверхности трубы. Поперечные дефекты обычно не выявляются.

5 Стандартные образцы

5.1 Стандартные образцы, определенные в настоящем стандарте, являются стандартами, подходящими для калибровки оборудования НК.

Размеры искусственных отражателей в этих образцах не следует рассматривать как минимальные размеры дефектов, обнаруживаемых этим оборудованием.

5.2 Если исследуются и анализируются какие-либо другие заранее согласованные методы, ультразвуковое оборудование должно быть откалибровано с использованием продольной выемки на внешней поверхности или калибровочных отверстий, просверленных радиально через всю толщину стандартного образца.

5.3 Стандартный образец должен иметь такой же номинальный диаметр, толщину, качество поверхности и находиться в тех же тепловых условиях, что и контролируемая труба, и иметь аналогичные акустические свойства.

5.4 рекомендуется углубление или отверстие необходимо отводить достаточно далеко от концов стандартного образца для надежной регистрации сигналов от искусственного отражателя.

5.5 Рекомендуемое сечение сечения показано на рисунке 1 параллельно оси трубы. Стороны должны быть параллельны, а дно должно быть перпендикулярно сторонам.

Рисунок 1 — сечение углубления

Обозначения:

б — ширина; ч — глубина.

Рисунок 1 — Сечение выемки

5.6 Рекомендуемое сцепление должно быть получено механическим способом с помощью дуговой эрозии или другим методом.

Примечание — дно выемки, кроме плоского или конического, может быть скошено.

6 Рекомендуемые размеры вырезов и отверстий

6.

1 Рекомендуемые размеры углублений

1 Рекомендуемые размеры углублений6.1.1 Ширина b (рис. 1) не более 1,5 мм.

6.1.2 Толщина h (рисунок 1) — 12,5% от указанной толщины со следующими ограничениями:

— минимальная глубина — 0,5 мм,

— максимальная глубина 1,5 мм.

6.1.3 Допуск по глубине составляет ±15% от рекомендуемой глубины копания или ±0,05 мм, какой бы большой она ни была.

6.1.4 Длина

Длина выемки должна быть выбрана изготовителем и соответствовать требованиям к размерам.

6.1.5 Проверка

Размер и форму выемки необходимо проверить с помощью соответствующего оборудования.

6.2 Рекомендуемый диаметр отверстия

6.2.1 Диаметр сверла для выполнения рекомендуемого отверстия должен быть 3,2 мм с допуском по ИСО 235 (короткая серия) и ИСО 286-1 (h8).

При диаметре трубы менее 168,3 мм в соответствии с требованием 1,2 диаметр сверла должен быть согласован между заказчиком и производителем, но не должен превышать 3,2 мм.

6.2.2 Диаметр отверстия должен контролироваться и не должен превышать указанный диаметр сверла более чем на 0,2 мм.

7 Калибровка и контроль испытательного оборудования

7.1 Оборудование должно быть отрегулировано в соответствии с требованиями потребителя к продукции и сигнал должен точно соответствовать сигналу от стандартного образца. Этот сигнал следует использовать для определения уровня отклонения оборудования.

7.2 Во время калибровки относительная скорость между стандартным образцом и ультразвуковым преобразователем должна быть такой же, как и при производственном контроле.

7.3 проверка калибровки должна проводиться через определенные промежутки времени при производственных испытаниях труб одного калибра с использованием выбранного стандартного образца. Периодичность проверки калибровки должна быть не менее 4 часов. кроме того, калибровки необходимо проводить всегда при смене бригады операторов, обслуживающих оборудование, а также в начале и конце производственного цикла.

Примечание. В случаях, когда производственный контроль осуществляется в течение всей рабочей смены, 4-часовой срок может быть продлен по согласованию между потребителем и изготовителем.

7.4 Оборудование подлежит повторной калибровке после любых корректировок системы или в случаях изменения состава контролируемых труб.

7.5 Если после проверки калибровки требования к калибровке не удовлетворяются даже после увеличения чувствительности на 3 дБ с поправкой на дрейф системы, все трубы, проверенные с момента предыдущей калибровки, должны быть повторно проверены после повторной калибровки оборудования.

Повторный контроль не требуется даже при снижении чувствительности более чем на 3 дБ от предыдущей калибровки с соответствующей записью, обеспечивающей градацию дефекта посадки труб.

8 Приемка

8.1 Любая труба, дающая сигнал о дефекте не ниже браковочного уровня, считается последним контролем.

8.2 Любая труба, дающая сигнал о дефекте, равный или превышающий приемочный уровень, считается бракованной или по требованию изготовителя может быть повторно проверена.

8.3 Если при повторном контроле приемочный уровень не превышен, пробирка считается последним контролем. При превышении браковочного уровня труба считается бракованной.

8.4 Для дефектных труб должны быть выполнены одно или несколько из следующих мероприятий в соответствии с требованиями стандарта на продукцию:

— поверхностный слой сомнительного участка удаляется при сохранении толщины стенки трубы в пределах допуска. После этого труба проверяется на заранее оговоренной для этой процедуры.

Если сигнал равен или превышает уровень отклонения, труба будет считаться последним контролем.

Сомнительный участок может быть переоценен в соответствии с требованиями ISO 9302 или по взаимному соглашению заказчика и изготовителя с использованием иных технологий и методов неразрушающего контроля с обоюдно согласованными уровнями сигналов о дефектах;

— каждая подозрительная труба может быть проверена на непрерывность в соответствии с учетной нормой по согласованию между заказчиком и производителем.

— нужно отрезать сомнительный участок трубы. Производитель должен гарантировать потребителю удаление всех сомнительных участков.

В противном случае проверка трубы не пройдена.

9 протокол испытаний

После проведения инспекции изготовитель представляет протокол потребительских испытаний, который, как минимум, включает следующую информацию:

— ссылка на настоящий стандарт;

— дата проведения проверки;

— официальный документ о качестве трубы, прошедшей контроль;

— мерная трубка и номер партии;

— состав и тип используемого оборудования;

— описание стандартной модели.

Технология JCOE представляет собой процессы формирования и формирования, используемые во время производства, а также внутреннюю и внешнюю сварку и холодное расширение, выполняемые после сварки.

Технология JCOE представляет собой процессы формирования и формирования, используемые во время производства, а также внутреннюю и внешнюю сварку и холодное расширение, выполняемые после сварки.