- Что лучше гвоздь или шуруп?

- Соединение бруса на гвозди | Русская построечка

- Типы гвоздей: материалы, размеры и использование

- Детали и дизайн гвоздей

- Типы металлов для гвоздей

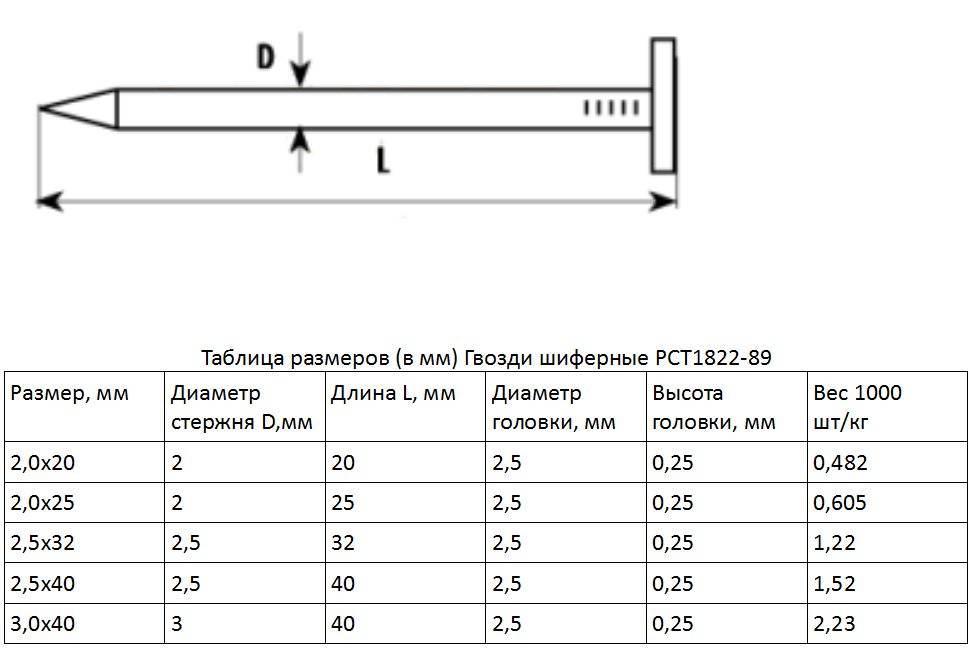

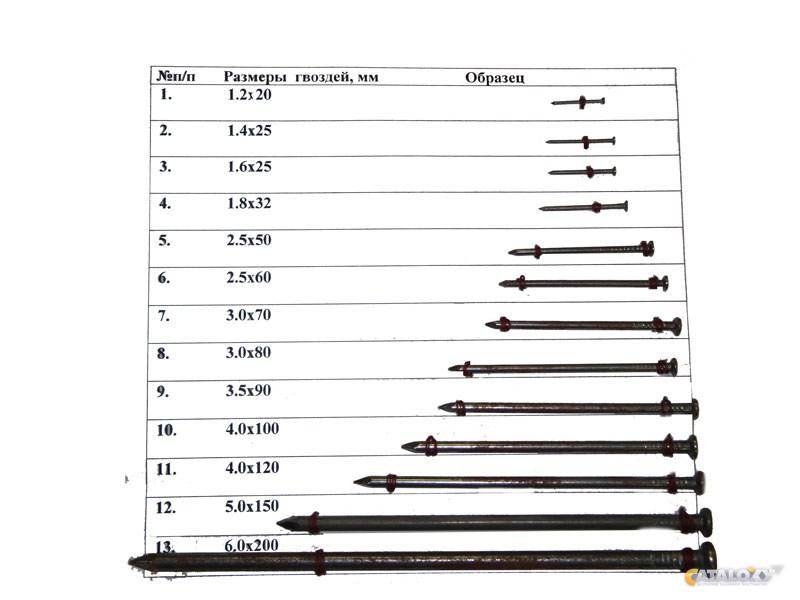

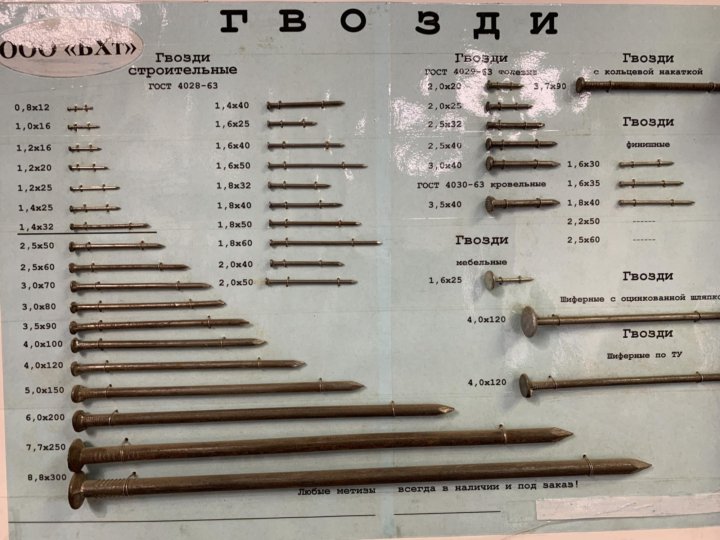

- Размеры гвоздей

- 8 Типы гвоздей

- Обычные гвозди

- Коробчатые гвозди

- Гвозди с двойной головкой

- Кольцевые гвозди или гвозди с кольцевым стержнем

- Гвозди для кирпичной кладки/бетона

- Корпусные/финишные гвозди

- Брэд Гвозди

- Кровельные гвозди или гвозди

- Советы по выбору и использованию правильных гвоздей

- Таблица размеров гвоздей – Пенни размер, калибр, длина и диаметр гвоздя

Что лучше гвоздь или шуруп?

Данной статьей мы ставим цель разобраться в технических особенностях двух общеизвестных крепежных элементов. Естественно у каждого из них есть определенные особенности, как положительные, так и отрицательные. Кроме того, прочитав данную статью Вам самостоятельно предлагается понять почему для крепежа Гвозdeck CLASSIC предлагается использовать гвозди или шурупы HECO Fix-plus, для крепежа Гвозdeck TWIN и Гвозdeck PRO – шурупы HECO Fix-plus, а для крепежа ПланФИКС только гвозди. Рассмотрим гвоздь.

Гвоздь известен с давних времен как универсальное средство соединения двух частей деревянных конструкций.

Так и хочется сказать: в старые добрые времена, когда гвоздь уже был солидным мужчиной, папа и мама шурупа еще ходили в садик!

Гвоздь изготавливается из термически необработанной стальной проволоки, а точнее из проволоки круглого или квадратного сечения. Термически необработанная стальная проволока – это проволока, получаемая из стали путем холодного проката и формовки. Существует ряд ГОСТов на производство гвоздей, например, на проволоку для гвоздей – ГОСТ 3282-74, а на технические требования к гвоздям – ГОСТ 283-75. Гвозди изготавливаются методом холодной штамповки на специальных автоматических станках и могут выпускаться без защитного покрытия или покрываться защитным составом. Существуют различные типы гвоздей – «простые» и «хитрые».

Термически необработанная стальная проволока – это проволока, получаемая из стали путем холодного проката и формовки. Существует ряд ГОСТов на производство гвоздей, например, на проволоку для гвоздей – ГОСТ 3282-74, а на технические требования к гвоздям – ГОСТ 283-75. Гвозди изготавливаются методом холодной штамповки на специальных автоматических станках и могут выпускаться без защитного покрытия или покрываться защитным составом. Существуют различные типы гвоздей – «простые» и «хитрые».

К простым гвоздям отнесем гладкие гвозди круглого сечения. Гвозди строительные имеют гладкую поверхность и предназначены для скрепления деревянных деталей и конструкций. Тело строительного гвоздя имеет в поперечном сечении круглую форму.

Гвозди толевые круглые предназначены для крепления мягкого листового материала (толь, рубероид). Толевые гвозди имеют широкую и плоскую шляпку.

Гвозди кровельные предназначены для крепления металлических кровельных листов к деревянным стропилам. Отличительной особенностью их является то, что они, как правило, используются вместе с плоской металлической шайбой и резиновой прокладкой в размер шайбы. Кровельные гвозди выпускаются исключительно оцинкованными.

Кровельные гвозди выпускаются исключительно оцинкованными.

Гвозди отделочные – гвозди круглого сечения с небольшой головкой, как правило, имеют защитное декоративное покрытие белого, коричневого, черного или желтого цвета. Торцевая поверхность головки отделочного гвоздя должна быть рифленой или гладкой.

Гвозди накатные имеют тело периодического профиля и выглядят как шуруп. Гвозди проволочные со стержнем периодического профиля применяются в неразъемных конструкциях, где необходима высокая прочность скрепления деревянных деталей.

Немного о «хитрых» гвоздях

Гвозди квадратно-винтовые и с треугольной насечкой имеют отличную от гладкой поверхность и предназначены для соединения деревянных деталей, половых досок и деревянных конструкций, где требуется высокая прочность соединяемых деталей. Винтовой гвоздь изготавливается из стальной проволоки квадратного сечения с навивкой граней.

Теперь внимание! Строительные гвозди никогда массово не производились из нержавеющей стали, только под спецзаказ для кораблестроения. Почему?

Почему?

Во-первых, это дорого, т.к. нержавеющий металл в несколько раз дороже черного даже оцинкованного, а, во-вторых,….

Вспомнилась одна история. Один знакомый, несколько десятков лет назад занимался производством гвоздей и как-то по случаю купил проволоку из нержавейки. Так как он в то время строил дачный дом, то решил сделать его «вечным», т.е. использовать нержавеющие гвозди. Подумал и сделал, наштамповал гвоздей из нержавейки и выдал их бригаде строителей для работы. К концу лета стройка была завершена. Домик постоял осень, зиму, часть весны. По весне знакомый поехал на дачу. Приехал и обомлел. Гвозди во многих местах вылезли из доски от 5 до 10 миллиметров. Начал вспоминать: вроде, когда со строителями рассчитывался, все было нормально, денег заплатил, как просили. Чудо или проклятое место? Потом сообразил! Под действием ряда факторов, а именно, ветровой и снеговой нагрузки, колебаний почвы, усушки-разбухания древесины домик слегка «гулял», место контакта «гвоздь-дерево» не окислилось и вот результат. Нержавеющие гвозди вытаскивать не стал, т.к. понял, что все не вытащить, а рядом с ними пришлось забить еще простые оцинкованные.

Нержавеющие гвозди вытаскивать не стал, т.к. понял, что все не вытащить, а рядом с ними пришлось забить еще простые оцинкованные.

Многие помнят, что в месте контакта «гвоздь-дерево» происходит следующее: древесина окисляется и чернеет, гвоздь окисляется и ржавеет. На древесине вокруг шляпки гвоздя образуется черный ореол. В какой-то момент при желании вытащить длинный гвоздь понимаешь, что это очень трудно и иногда даже невозможно. Правда постепенно место соединения «расшатывается» вследствие гниения древесины и уменьшения диаметра тела гвоздя из-за коррозии.

Вывод таков – если хочешь получить надежное соединение, то место контакта «гвоздь-дерево» должно окисляться, но не быстро. Или гвоздь должен быть «хитрым».

Теперь рассмотрим шуруп

Итак, согласно ГОСТ 27017-86, шуруп – это крепежное изделие в форме стержня (тела) со специальной наружной резьбой, резьбовым коническим концом и головкой на другом конце. Шурупы обычно изготавливаются из малоуглеродистых сталей (Ст1, Ст2, СтЗ, и т. д.), реже – из нержавеющей стали, латуни или бронзы. Отметим и обязательно запомним, что резьба шурупа имеет заостренный треугольный профиль, большую ширину впадины по сравнению с шириной зуба и тело шурупа. Диаметр тела шурупа составляет 0,55 – 0,7 от внешнего диаметра резьбы. Способ монтажа шурупа заключается во вворачивании в предварительно подготовленное отверстие. Подготовка отверстия сводится к прокалыванию детали острым предметом или засверливанию. Диаметр отверстия должен составлять 0,6-0,7 диаметра внешней части резьбы шурупа.

д.), реже – из нержавеющей стали, латуни или бронзы. Отметим и обязательно запомним, что резьба шурупа имеет заостренный треугольный профиль, большую ширину впадины по сравнению с шириной зуба и тело шурупа. Диаметр тела шурупа составляет 0,55 – 0,7 от внешнего диаметра резьбы. Способ монтажа шурупа заключается во вворачивании в предварительно подготовленное отверстие. Подготовка отверстия сводится к прокалыванию детали острым предметом или засверливанию. Диаметр отверстия должен составлять 0,6-0,7 диаметра внешней части резьбы шурупа.

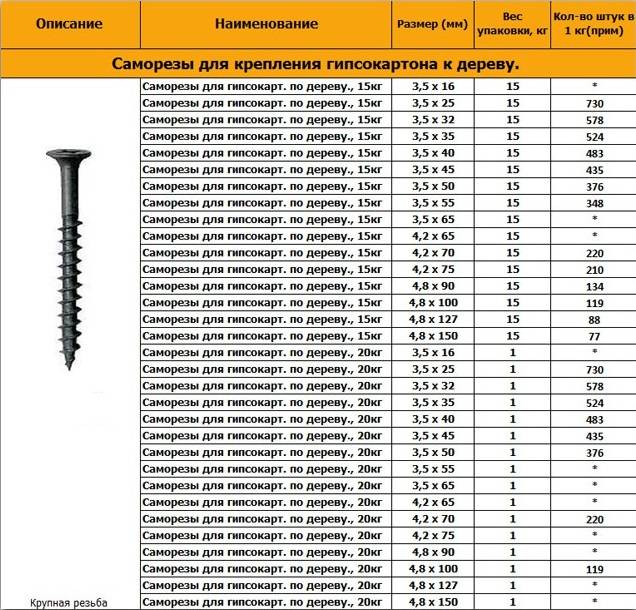

Шуруп в отличие от гвоздя используется для крепления одной детали к другой. Детали могут быть изготовлены из различных материалов – древесина, пластмасса, металл и т.д. Существуют разновидности шурупов, которые не требуют предварительного засверливания деталей. Они называются саморезами, или самонарезающимися винтами. Саморез – это усовершенствованный шуруп, который имеет существенные конструктивные особенности: форма и шаг резьбы, конец стержня и головки. Саморезы существенно упрощают и ускоряют процесс монтажа деталей, т.к. преимущественно не требуют предварительного засверливания. Рассмотрим части шурупа.

Саморезы существенно упрощают и ускоряют процесс монтажа деталей, т.к. преимущественно не требуют предварительного засверливания. Рассмотрим части шурупа.

Головка шурупа

Головка шурупа – часть крепежного изделия, имеющего стержень, служащая для передачи крутящего момента и образования опорной поверхности. Использование того или иного вида головки определяется требуемыми условиями и особенностями монтажа, материалами соединяемых деталей и возникающими при вкручивании нагрузками, эстетическими требованиями и т. д.

Шлицы головки

Шлицы головки служат для передачи крутящего момента от инструмента (отвертки, биты) собственно к телу шурупа. На сегодняшний день они отличаются многообразием. Самый традиционный тип шлица – прямой, но в последнее время он применяется все реже. Коренной перелом в развитии конструкций шлицев произошел после внедрения крестообразного шлица PН, который заметно упростил и ускорил процесс завинчивания. Следующим этапом развития крестообразного шлица стал шлиц PZ, который способен передать больший крутящий момент благодаря меньшему углу при вершине, дополнительным усикам и отсутствию наклона боковой рабочей поверхности относительно вертикальной плоскости.

Конструктивные особенности шлица PZ обеспечивают меньшее усилие, выталкивающее инструмент из шлица, и облегчается приложение крутящего момента. Шлиц PZ критичен к размеру биты и требует более точного центрирования системы «бита-шлиц». Еще большие усилия передаются шлицем TORX. Шлиц TORX требует очень точного совмещения системы «бита-шлиц» и используется, как правило, для мощных шурупов. Существуют еще квадратные шлицы и внутренние и внешние шестигранники, однако они применяются достаточно редко. Есть еще двойные шлицы, например, внешний под шестигранную головку и внутренний типа TORX. Двойной шлиц используется в том случае, если шуруп имеет длинное тело и в процессе вворачивания при начальном небольшом усилии используется внутренний шлиц, а при окончательной подтяжке с большим усилием – внешний.

Стержень и резьба

Материалы, которые можно скрепить с помощью шурупа, во многом определяются его типом резьбы. Кроме различий резьбы по размеру (диаметру), шагам и количеству заходов, имеются отличия по углам при вершине профиля. Чем меньше указанный угол, тем легче закручивается шуруп и формируется резьба в отверстии, выше самонарезающие свойства. Традиционные шурупы, имеют угол зубца резьбы 60 градусов. Саморезы изготавливаются с углом зубца резьбы до 45 градусов. Угол зубца резьбы шурупа определяется материалом для которого предназначен шуруп. Чем выше плотность материала тем больше угол зубца резьбы. Снижение сопротивления шурупа при его вворачивании позволяет уменьшить сроки и стоимость монтажных работ. Поэтому производители качественных шурупов вводят специальные конструктивные элементы, например, на резьбе выполняются насечки, создающие дополнительные режущие кромки, или сама резьба изготавливается с волнообразной режущей кромкой (шурупы HECO, SPAX). Такая резьба позволяет снизить усилие при вворачивании в 2 раза и увеличить сопротивление выдергиванию до 1,5 раза.

Чем меньше указанный угол, тем легче закручивается шуруп и формируется резьба в отверстии, выше самонарезающие свойства. Традиционные шурупы, имеют угол зубца резьбы 60 градусов. Саморезы изготавливаются с углом зубца резьбы до 45 градусов. Угол зубца резьбы шурупа определяется материалом для которого предназначен шуруп. Чем выше плотность материала тем больше угол зубца резьбы. Снижение сопротивления шурупа при его вворачивании позволяет уменьшить сроки и стоимость монтажных работ. Поэтому производители качественных шурупов вводят специальные конструктивные элементы, например, на резьбе выполняются насечки, создающие дополнительные режущие кромки, или сама резьба изготавливается с волнообразной режущей кромкой (шурупы HECO, SPAX). Такая резьба позволяет снизить усилие при вворачивании в 2 раза и увеличить сопротивление выдергиванию до 1,5 раза.

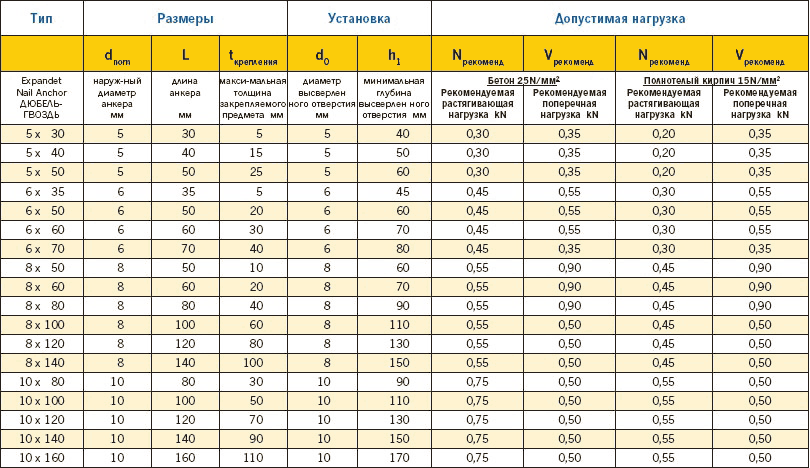

Для надежного крепления шурупом деталей могут использоваться шурупы с переменным шагом резьбы или последовательно расположенными двумя резьбами. Для увеличения скорости монтажа могут использоваться шурупы с несимметричным профилем зубца резьбы, которые легко забиваются или вворачиваются. Как правило данные шурупы применяются совместно с дюбелем. И пара «шуруп с несимметричным профилем зубца резьбы – дюбель» называется дюбель-гвоздь. Строго говоря, эти шурупы являются крепежным элементом, средним между шурупом в обычном понимании этого слова и винтовым гвоздем.

Для увеличения скорости монтажа могут использоваться шурупы с несимметричным профилем зубца резьбы, которые легко забиваются или вворачиваются. Как правило данные шурупы применяются совместно с дюбелем. И пара «шуруп с несимметричным профилем зубца резьбы – дюбель» называется дюбель-гвоздь. Строго говоря, эти шурупы являются крепежным элементом, средним между шурупом в обычном понимании этого слова и винтовым гвоздем.

Форма конца шурупа

Форма конца шурупа также определяется его назначением. Наиболее распространены шурупы с обычным резьбовым коническим концом. Они различаются значением угла захода. У классических шурупов по ГОСТ 1144-80, 1145-80, 1146-80 этот угол составляет 40°. У саморезов он значительно меньше (например, у черных саморезов по гипсокартону – 26-28°, у универсальных – 20-30°). С его уменьшением облегчается начальное внедрение шурупа в материал, увеличиваются самонарезающие свойства шурупа. Для повышения этих показателей применяются и дополнительные конструктивные решения. Особый интерес представляют саморезы со сверлом, которые гарантировано создают отверстие в материале перед нарезанием в нем резьбы при выполнении одной единственной операции – завинчивания. Это резко сокращает время, необходимое для закрепления деталей на любой основе, в том числе из твердых материалов (металлы). Конец формы сверла различается не только по длине, но и по диаметру. Саморезы со сверлом могут иметь диаметр сверла, равный диаметру стержня (такие крепежные детали используются при работе с металлами, в первую очередь, алюминий и сталь), и диаметр меньше диаметра стержня (для мягких материалов, прежде всего, для древесины и материалов на ее основе). В зависимости от области применения шурупы могут быть изготовлены из различных материалов или иметь специальные покрытия. В отдельных случаях, например, для крепления деталей на легкие плиты (сэндвич-плиты), применяются шурупы и саморезы специальной конструкции. Размеры шурупов приводятся в стандартах, при этом следует отметить, что российские и зарубежные стандарты имеют ряд отличий.

Особый интерес представляют саморезы со сверлом, которые гарантировано создают отверстие в материале перед нарезанием в нем резьбы при выполнении одной единственной операции – завинчивания. Это резко сокращает время, необходимое для закрепления деталей на любой основе, в том числе из твердых материалов (металлы). Конец формы сверла различается не только по длине, но и по диаметру. Саморезы со сверлом могут иметь диаметр сверла, равный диаметру стержня (такие крепежные детали используются при работе с металлами, в первую очередь, алюминий и сталь), и диаметр меньше диаметра стержня (для мягких материалов, прежде всего, для древесины и материалов на ее основе). В зависимости от области применения шурупы могут быть изготовлены из различных материалов или иметь специальные покрытия. В отдельных случаях, например, для крепления деталей на легкие плиты (сэндвич-плиты), применяются шурупы и саморезы специальной конструкции. Размеры шурупов приводятся в стандартах, при этом следует отметить, что российские и зарубежные стандарты имеют ряд отличий.

Выводы. Шуруп обеспечивает более прочное соединение деталей по сравнению с соединением гвоздями, может быть использован для соединения деталей из различных материалов. Шуруп в работе требует больших усилий, специального инструмента.

Согласно СТО-36554501-002-2006, гвозди и шурупы работают на сдвиг и на выдергивание.

В разделе «Соединения на гвоздях и шурупах, работающих на сдвиг» в п.5.22. указано, что «применение шурупов в качестве нагелей, работающих на сдвиг, допускается в односрезных соединениях со стальными накладками и накладками из бакелизированной фанеры…». В п.5.18 указано, что «..при расчетах работы на сдвиг учитывается только внутренний диаметр шурупа…», а он, как вы помните, составляет 0,55-0,7 внешнего диаметра резьбы шурупа. Причем, для односрезных соединений со стальными накладками необходимо обеспечить отверстие в накладке диаметром равным диаметру внешней резьбы шурупа. Получается, что при работе на сдвиг использование шурупа нецелесообразно по экономическим соображениям, т. к. их надо больше чем гвоздей раза в два, нужен более сложный инструмент, их надо вворачивать и такое соединение опасно при динамических нагрузках.

к. их надо больше чем гвоздей раза в два, нужен более сложный инструмент, их надо вворачивать и такое соединение опасно при динамических нагрузках.

В разделе «Соединение на гвоздях и шурупах, работающих на выдергивание» в п.5.24 четко указано, что «Соединение гвоздей выдергиванию допускается учитывать во второстепенных элементах (настилы, подшивка потолков и т.д.) или в конструкциях, где выдергивание гвоздей сопровождается одновременной работой их как нагелей…». В этом же пункте указано, что «не допускается учитывать работу на выдергивание гвоздей, забитых в заранее просверленное отверстие, забитых в торец (вдоль волокон), а также при динамических воздействиях на конструкцию». Все! Констатируем фиаско гвоздя при его работе на выдергивание!

Так все-таки что же лучше шуруп или гвоздь?

Разложим по полочкам плюсы и минусы

Минусы гвоздя

- В простом исполнении гвоздь менее надежен при притягивании одной детали к другой. Надежность крепления может быть обеспечена дополнительными усилиями, например, загибкой гвоздя с тыльной стороны детали или его наклонным положением в детали.

Наклонное положение гвоздя в детали может вызвать нежелательное смещение одной детали относительно другой при монтаже.

Наклонное положение гвоздя в детали может вызвать нежелательное смещение одной детали относительно другой при монтаже. - Гвоздь используется преимущественно для соединения деталей из древесины или соединения детали с предварительно просверленным отверстием к детали из древесины. Причем диаметр отверстия д.б. равен диаметру тела гвоздя. Это влечет применение дополнительных инструментов и усилий.

- Гвоздь плохо работает на выдергивание.

- Используется только при работе с древесиной.

Минусы шурупа

- Шуруп требует для монтажа шуруповерт с набором бит. Про отвертку предлагаю забыть сразу, если надо ввинтить более десятка шурупов.

- Многообразие шлицев головки шурупа вызывает необходимость всегда иметь их во всем ассортименте (PH, PZ, TORX, внутренний шестигранник, внешний шестигранник, плоский шлиц и еще все, что перечислено ранее по номерам).

- В простом исполнении шуруп требует засверливания.

- Шуруп плохо работает на сдвиг.

Плюсы гвоздя

- Большое сечение тела гвоздя и его гладкая поверхность позволяет эффективно использовать его при работе на сдвиг.

- Нужен минимальный и простой набор инструментов – молоток или еще что-нибудь тяжелое, которое при ударе по гвоздю не развалится.

- «Хитрые» гвозди можно использование на выдергивание.

Плюсы шурупа

- Может быть использован при работе с различными материалами.

- Хорошо работает на выдергивание.

- Очень критичен к качеству материала, из которого изготовлен. Наверное, тот, кто самостоятельно и много вворачивал шурупы вспомнит, что нечасто, но у шурупа при вворачивании и еще чаще при выворачивании срезается головка. Это происходит с известной маркой – «NONAME» или «ТАЙВАНЬ».

- Качественные шурупы имеют утолщение у основания головки, что позволяет приравнивать их к гвоздям при работе на сдвиг.

Итак, общий вывод. Перед гвоздем стоит склонить шляпу, он все-таки голову держит высоко и в некоторых вопросах незаменим. Однако его противник шуруп наступает на пятки и даже кое в чем опережает.

Однако его противник шуруп наступает на пятки и даже кое в чем опережает.

Смотрите так же:

- Вагонка и евровагонка

- Защита крепежных изделий Гвозdeck (Гвоздек) и Волна от коррозии

- Конструкции из гипсокартона

Соединение бруса на гвозди | Русская построечка

По поводу соединения бруса в бане гвоздями можно встретить достаточно много расхожих мнений. Одни считают, что нужно выполнять подобные операции только по ГОСТу, который, к слову, уже морально устарел. Там написано, что для этих целей следует применять деревянные шканты. Другие смело используют стальные нагели (гвозди), заверяя, что ничего страшного в этом нет.

Возможные проблемы при соединении бруса гвоздями

Почему же многие относятся с предрассудком относительно гвоздевого соединения при строительстве бань из бруса? Для этого существует несколько причин.

Во-первых, металлический нагель подвержен коррозии. Соответственно, теоретически такое соединение не сможет прослужить долгое время.

Во-вторых, в процессе усадки брус уменьшается в размерах, а потому может «повиснуть» на гвоздях, образуя в стенах немалые зазоры. Это утверждение тоже имеет право на существование.

В-третьих, металлические нагели могут раскалывать сам брус, что тоже не является желательным результатом. К сожалению, и такой исход вполне возможен.

Однако перечисленные проблемы – это всего лишь вероятные неприятности, с которыми можно столкнуться исключительно в том случае, если нарушить технологию фиксации бруса гвоздями.

Технология соединения бруса гвоздями

Чтобы правильно выполнить соединение бруса с помощью гвоздей, нужно придерживаться лишь нескольких обязательных правил, описанных далее. Реализованная в такой способ баня гарантированно прослужит не меньше, чем построенная по старинке – на деревянных нагелях или вообще без крепежа.

Первое правило касательно соединения металлических нагелей заключается в выборе подходящей длины крепежа. На практике, если высота бруса составляет 150 мм, то гвозди нужно брать длиной не менее 250 мм. Если стройматериал имеет другую конфигурацию, то нагель подбирается так, чтобы его длина перекрывала примерно 2/3 высоты двух уложенных друг на друга брусьев. В противном случае соединение не будет обладать достаточной прочностью.

Если стройматериал имеет другую конфигурацию, то нагель подбирается так, чтобы его длина перекрывала примерно 2/3 высоты двух уложенных друг на друга брусьев. В противном случае соединение не будет обладать достаточной прочностью.

Второе правило заключается в подготовке посадочных отверстий под гвозди. Они должны быть одинакового диаметра. Если сделать слишком большие отверстия, то крепеж будет болтаться и неполноценно выполнять свою функцию. Если же посадочное место будет слишком маленькое, то как раз и проявится тот эффект, когда при усушке бруса он «зависает», образуя зазоры. Если не делать отверстия вообще, то брус попросту будет раскалываться при забивании нагелей. Даже если он сырой, и при монтаже не растрескивается – после высыхания это непременно случится.

Последнее правило соединения бруса на гвозди – это правильная глубина их забивания. Крепеж должен входить в материал примерно на 2-5 мм ниже от верхней грани. Это нужно для той же самой усадки. Когда древесина начнет уменьшатся в размерах, ранее забитые гвозди не будут вылезать, препятствуя опусканию находящихся выше брусьев.

Преимущества гвоздевого соединения бруса

Применение деревянных шкантов считалось преимуществом раньше, когда эти крепежные элементы не покупались, а изготавливались самостоятельно прямо на строительной площадке. Естественно, что покупать, при этом, еще какие-то гвозди никто не желал. Теперь же металлически нагели намного проще в изготовлении, нежели деревянные, и стоят они тоже дешевле.

С металлическими крепежами намного проще работать. Во-первых, потому, что они не растрескиваются при забивании. Во-вторых, гвозди всегда имеют точный диаметр, тогда как размер деревянных шкантов может меняться в процессе строительства и от температуры, и от перепадов влажности. Сорт древесины, из которой они изготовлены, тоже много значит, и тут достаточно легко допустить ошибку.

Ознакомьтесь с проектами бань из бруса из нашего каталога, лидерами продаж.

Срок строительства – от 10 дней. Бесплатная доставка домокомплектов до КАД и МКАД. Даем гарантию на работы.

Бани из бруса

Все бани из бруса

Каркасные бани

Все каркасные бани

У вас уже есть проект? Отправьте нам на бесплатный расчет!

Отправить

Типы гвоздей: материалы, размеры и использование

Понимание гвоздей для различных проектов

К Боб ФормисаноБоб Формисано

Боб Формисано — лицензированный архитектор и строитель с почти 40-летним опытом строительства новых домов и восстановления старых домов. Одной из его специальностей является ремонт старых систем, построенных еще в 1920-х годах, включая оцинкованные водопроводные трубы, проводку с ручкой и трубкой и многое другое. Его статьи о ремонте дома для The Spruce написаны более 10 лет назад.

Одной из его специальностей является ремонт старых систем, построенных еще в 1920-х годах, включая оцинкованные водопроводные трубы, проводку с ручкой и трубкой и многое другое. Его статьи о ремонте дома для The Spruce написаны более 10 лет назад.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 27.04.23

Рассмотрено Дин БирмайерРассмотрено Дин Бирмайер

Дин Бирмайер — опытный подрядчик с почти 30-летним опытом работы во всех видах ремонта, технического обслуживания и реконструкции домов. Он является сертифицированным ведущим плотником, а также имеет сертификат Агентства по охране окружающей среды. Дин является членом Наблюдательного совета по благоустройству дома The Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Ель / Марго Кавин

Хотя молоток и гвоздь могут показаться настолько простыми, насколько это возможно, знаете ли вы, какие размеры и типы гвоздей использовать для различных целей? Точно так же, как молотки требуют определенных знаний для их эффективного использования, полезно знать, какой гвоздь лучше всего послужит вам и вашей задаче. Доступны гвозди разных размеров и конфигураций стержня, чтобы максимизировать их удерживающую способность в различных областях применения. Конфигурация стержня, прочность и размер гвоздей, которые вам нужны, будут зависеть от проекта.

Доступны гвозди разных размеров и конфигураций стержня, чтобы максимизировать их удерживающую способность в различных областях применения. Конфигурация стержня, прочность и размер гвоздей, которые вам нужны, будут зависеть от проекта.

Вот что вам нужно знать о размерах и типах ногтей.

Забавный факт

Принцип работы гвоздей прост. При вбивании в древесину стержень гвоздя раздвигает древесные волокна по мере проникновения острия. Удерживающая способность гвоздя обусловлена простым трением смещенных древесных волокон, сжимающих стержень гвоздя.

Детали и дизайн гвоздей

Острие гвоздя

- Острие гвоздя — это часть, которая забивается или вбивается в материал.

- Наконечник в форме ромба является наиболее распространенным типом, предназначенным для легкого вбивания в материал.

- Длинное ромбовидное острие сводит к минимуму возможность расщепления материала.

- Тупое острие сложнее в использовании, но оно сконструировано таким образом, что оно не расщепляет материал.

Стержни гвоздей

- Часть гвоздя, которая фиксирует и скрепляет материалы.

- Это самая прочная часть гвоздя с наибольшей удерживающей способностью.

- Гладкий хвостовик легко вставляется, но так же легко и вытаскивается.

- Спиральный хвостовик, используемый для твердой древесины, вращается при вдавливании в материал, что препятствует его легкому вытаскиванию.

- Стержень-кольцо фиксируется в древесных волокнах, когда его вбивают, в основном в мягкую древесину, чтобы предотвратить его выдергивание.

Головки гвоздей

- Головки предназначены для того, чтобы гвозди функционировали в определенных условиях.

- Обычные плоские головки имеют большую ударную поверхность.

- Плоские рифленые головки с решетчатым рисунком помогают при ударах молотком под сложными углами, предотвращая соскальзывание молотка с головки при ударе.

- Потайные и чашевидные головки имеют коническую форму и сконструированы таким образом, что их можно легко вбивать непосредственно под поверхностью для получения более гладкой поверхности.

Покрытия для гвоздей

- Специальное покрытие смазывает стержень для улучшения привода и прочности.

- Оцинкованные гвозди, покрытые цинком, обеспечивают защиту от ржавчины.

- Цементные покрытия чрезвычайно прочны.

- Виниловые покрытия также повышают прочность привода и сцепления.

- Черные фосфатные покрытия используются для внутренних гвоздей, чтобы лучше прилипать к гипсокартону, краске и грязи гипсокартона.

Типы металлов для гвоздей

Гвозди могут быть изготовлены из различных металлов, включая обычную сталь, нержавеющую сталь, латунь, медь или алюминий. Или гвозди могут быть оцинкованы или покрыты цинком или другим металлом. Большинство строительных гвоздей стальные, часто с каким-либо поверхностным покрытием. Многие строительные гвозди покрыты тонким слоем винила, который действует как смазка при забивании гвоздя. Гвозди также можно покрыть фосфатом, чтобы улучшить их удерживающую способность. Гвоздь без какого-либо покрытия часто называют «блестящим» ногтем.

Гвоздь без какого-либо покрытия часто называют «блестящим» ногтем.

Гвозди, предназначенные для наружного использования, часто оцинковываются или покрываются «горячим» цинковым покрытием для повышения их устойчивости к атмосферным воздействиям. Нержавеющая сталь также используется для наружных работ, хотя гвозди из нержавеющей стали значительно дороже, чем гвозди с цинковым покрытием. Для пиломатериалов, обработанных давлением, важно использовать горячие гвозди, чтобы предотвратить коррозию, вызванную химическими веществами, используемыми в пиломатериалах.

Размеры гвоздей

Ель / Марго Кавин

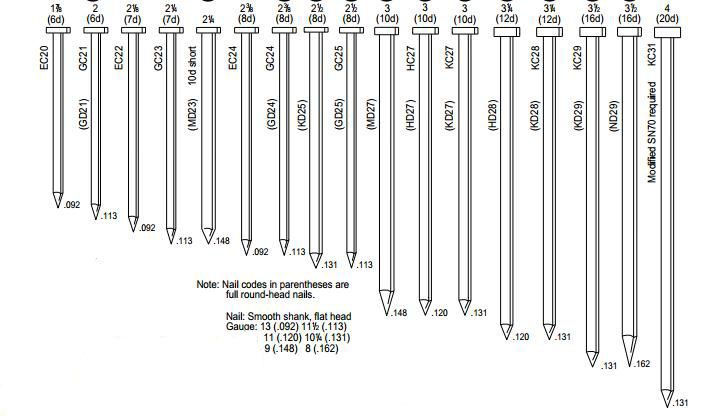

Вы, наверное, слышали о размерах ногтей, которые называются 10d, 16d и так далее. Число и суффикс «d» называются системой «пенни». Английский пенни раньше обозначался буквой “d”, представляющей первую букву римской монеты 90 103 денария 90 104 . Первоначально число копеек относилось к стоимости 100 гвоздей определенного размера. Гвоздь 8d, например, стоил 8 пенни за 100.

Сегодня пенни-система относится конкретно к длине ногтей. Например, гвоздь 2d имеет длину 1 дюйм, а гвоздь 16d имеет длину 3 1/2 дюйма. Каждое большее число в пенниной системе представляет собой увеличение длины на 1/4 дюйма, вплоть до 12d гвоздя (длиной 3 1/4 дюйма).

| Размер пенни | Длина гвоздя |

| 2д | 1 дюйм |

| 3д | 1 и 1/4 дюйма |

| 4д | 1 и 1/2 дюйма |

| 5д | 1 и 3/4 дюйма |

| 6д | 2 дюйма |

| 8д | 2 и 1/2 дюйма |

| 10д | 3 дюйма |

| 12д | 3 и 1/4 дюйма |

| 16д | 3 и 1/2 дюйма |

| 20д | 4 дюйма |

| 30д | 4 и 1/2 дюйма |

| 40д | 5 дюймов |

| 50д | 5 и 1/2 дюйма |

| 60д | 6 дюймов |

8 Типы гвоздей

01 из 08

Обычные гвозди

Ель / Марго Кавин

Обычные гвозди используются для общего строительства и, в частности, для каркасных и других строительных работ.

У них толстый стержень, широкая головка и ромбовидное острие. Они чаще всего используются с 2-х мерными пиломатериалами. Их толщина делает их прочными, но также с большей вероятностью раскалывает древесину, чем по сравнению с более тонкими гвоздями. Некоторые плотники на самом деле притупляют кончик гвоздя, чтобы предотвратить расщепление древесины, хотя это означает, что кончик гвоздя порвет древесные волокна, что немного снижает удерживающую способность.

У них толстый стержень, широкая головка и ромбовидное острие. Они чаще всего используются с 2-х мерными пиломатериалами. Их толщина делает их прочными, но также с большей вероятностью раскалывает древесину, чем по сравнению с более тонкими гвоздями. Некоторые плотники на самом деле притупляют кончик гвоздя, чтобы предотвратить расщепление древесины, хотя это означает, что кончик гвоздя порвет древесные волокна, что немного снижает удерживающую способность.Особым типом обычных гвоздей является грузило , которое имеет немного более узкий стержень и специальную головку, предназначенную для утопления заподлицо с поверхностью дерева.

02 из 08

Коробчатые гвозди

Ель / Марго Кавин

Коробчатые гвозди похожи на обычные гвозди и грузила, но имеют более тонкие стержни и лучше подходят для более тонких древесных материалов, таких как пиломатериалы толщиной 1x (3/4 дюйма) и внешняя отделка. Коробчатые гвозди не следует использовать для структурных проектов, потому что они не обладают прочностью и удерживающей способностью обычных гвоздей.

Более тонкий стержень коробчатого гвоздя с меньшей вероятностью расколет более тонкие материалы.

Более тонкий стержень коробчатого гвоздя с меньшей вероятностью расколет более тонкие материалы.03 из 08

Гвозди с двойной головкой

Ель / Марго Кавин

Гвозди с двухсторонней головкой – это специальные гвозди, используемые для временного строительства, например для опалубки для заливки бетона или крепления временных планок во время кровельных работ. Вы забиваете гвоздь до тех пор, пока нижняя головка не окажется на одном уровне с деревом. Когда пришло время разобрать конструкцию, вы можете извлечь гвоздь, используя верхнюю головку и когти молотка или тяги.

04 из 08

Кольцевые гвозди или гвозди с кольцевым стержнем

Ель / Марго Кавин

Кольцевое кольцо, также называемое кольцевым стержнем , имеет кольца на стержнях для дополнительного сцепления и дополнительного сопротивления выдергиванию из дерева. Они обычно используются для укладки чернового пола, где дополнительная удерживающая способность помогает предотвратить скрип пола.

Другие гвозди, которые могут иметь кольца, включают гвозди для гипсокартона или гвозди для настила, также для повышения удерживающей способности.

Другие гвозди, которые могут иметь кольца, включают гвозди для гипсокартона или гвозди для настила, также для повышения удерживающей способности.05 из 08

Гвозди для кирпичной кладки/бетона

Ель / Марго Кавин

В каменных и бетонных гвоздях используется закаленная сталь, часто с продольными канавками по длине стержня гвоздя, которые помогают им проникать в очень твердые материалы, закручиваясь по спирали при забивании. Эти ногти толстые и очень крепкие. Они предназначены для крепления в швы бетона, бетонных блоков и растворов.

06 из 08

Корпусные/финишные гвозди

Ель / Марго Кавин

Обсадные и отделочные гвозди похожи друг на друга, различаясь, прежде всего, формой шляпок. Отделочный гвоздь имеет маленькую, слегка закругленную головку, которая лишь немного больше, чем стержень гвоздя. Головка предназначена для приема заостренного кончика набора гвоздей, что облегчает зенкование гвоздя без соскальзывания и выдавливания древесины.

Насадной гвоздь по существу представляет собой большой отделочный гвоздь. Он часто используется в наружных работах, например, для установки наружных отделочных досок и для прибивания дверных рам и отделки. Обычно их оцинковывают для защиты от коррозии. Шляпка накладного гвоздя имеет коническую форму и может быть установлена заподлицо или чуть ниже поверхности дерева.

07 из 08

Брэд Гвозди

Ель / Марго Кавин

Штифтовые гвозди (или штифты) используются при легкой отделке дерева и представляют собой очень маленькие отделочные гвозди. Из-за небольшого диаметра стержня и маленькой головки эти гвозди значительно снижают вероятность раскалывания при работе с твердой древесиной. Штифты идеально подходят для общих столярных работ и обычно утапливаются под поверхность дерева с помощью набора гвоздей – затем отверстия заполняются замазкой для придания законченного вида. Штифтовые гвозди можно сделать для использования в пистолете для гвоздей (как показано здесь) или для ручного забивания.

08 из 08

Кровельные гвозди или гвозди

Ель / Марго Кавин

Кровельные гвозди, иногда называемые гвоздями , имеют короткий стержень и широкую, плоскую и тонкую головку. Их можно использовать для крепления черепицы, кровельного войлока или листового металла к дереву. Хвостовики могут быть гладкими или рифлеными для увеличения сопротивления выдергиванию.

Советы по выбору и использованию правильных гвоздей

Неправильный размер или тип для работы может привести к слабому соединению и/или повреждению древесины или материалов, которые вы соединяете. Рассмотрите также отделку ногтя в зависимости от вашего проекта. Некоторые отделки необходимы для наружных работ, в то время как другие отделки и еще более яркие незавершенные гвозди лучше всего подходят для внутренних проектов.

Кроме того, существуют специальные способы забивания гвоздей, которые не расколот соединяемую древесину.

- Будьте осторожны, забивая слишком много гвоздей по одной и той же линии волокон куска дерева, иначе вы рискуете расколоть его.

- Просверливание предварительных отверстий в твердой древесине перед забиванием гвоздя может предотвратить расщепление древесины.

- Притупление острия гвоздя путем легкого притупления кончика гвоздя легким постукиванием по нему молотком снижает вероятность раскола древесины.

Таблица размеров гвоздей – Пенни размер, калибр, длина и диаметр гвоздя

Вы когда-нибудь слышали о гвоздях 8D, 10D? Суффикс «D» связан с размером ногтя. Различия в стандартных размерах гвоздей позволяют использовать их для различных целей. В этой статье мы рассмотрим Таблицу размеров гвоздей , содержащую размер пенни, длину стержня, диаметр и толщину. Ознакомьтесь с таблицей размеров гвоздей, чтобы найти наиболее подходящий гвоздь для вашего проекта.

Что такое шурупы и гвозди — разница между гвоздями и шурупами

Винты и гвозди являются обычными крепежными элементами, используемыми для широкого применения. CNC-обработка может изготавливать крепежные детали в различной форме, а разработанные спецификации становятся точным продуктом. Гвоздь отличается от шурупа стержнем, первый гладкий, а второй имеет резьбу. Таким образом, гвоздь часто крепится к объекту с помощью молотка или другой силы, а для винта требуется отвертка или резьбовые отверстия в материале. Когда у вас есть что-то, что имеет боковое давление, когда материал имеет тенденцию двигаться влево или вправо, гвоздь должен быть первым выбором, если материал может отделиться сверху или снизу, лучше использовать винт. Большинство строительных материалов для гвоздей изготовлены из стали, гвозди также могут быть изготовлены из нержавеющей стали, латуни, меди и алюминия. В некоторых случаях на гвозди наносят поверхностную отделку, такую как фосфатирование, цинкование, гальваническое покрытие и т. д. Распространенные типы гвоздей, включая обычные гвозди, коробчатые гвозди, штифтовые гвозди, отделочные гвозди, а также каркасные гвозди, кровельные гвозди. , напольные гвозди и гвозди для гипсокартона для конкретных целей.

Гвоздь отличается от шурупа стержнем, первый гладкий, а второй имеет резьбу. Таким образом, гвоздь часто крепится к объекту с помощью молотка или другой силы, а для винта требуется отвертка или резьбовые отверстия в материале. Когда у вас есть что-то, что имеет боковое давление, когда материал имеет тенденцию двигаться влево или вправо, гвоздь должен быть первым выбором, если материал может отделиться сверху или снизу, лучше использовать винт. Большинство строительных материалов для гвоздей изготовлены из стали, гвозди также могут быть изготовлены из нержавеющей стали, латуни, меди и алюминия. В некоторых случаях на гвозди наносят поверхностную отделку, такую как фосфатирование, цинкование, гальваническое покрытие и т. д. Распространенные типы гвоздей, включая обычные гвозди, коробчатые гвозди, штифтовые гвозди, отделочные гвозди, а также каркасные гвозди, кровельные гвозди. , напольные гвозди и гвозди для гипсокартона для конкретных целей.

Объяснение размеров и калибров гвоздей — длина гвоздей, диаметр и т.

д.

д.Сколько стоит гвоздь? Существует специальная классификация размеров ногтей, зародившаяся в Англии – система Пенни, размер ногтя первоначально был назван в честь цены 100 ногтей данного размера. «D» — это символ копейки. Например, 16d означает 16-пенсовый гвоздь. Теперь термин соответствует измерению ногтей от шляпки до кончика, что является длиной ногтя, обозначенной цифрой и буквой «D», что означает «размер копейки». Итак, гвоздь 2d имеет длину 1 дюйм. Более распространенные размеры гвоздей: гвоздь 4d имеет длину 1,5 дюйма, гвоздь 6d имеет длину 2 дюйма, гвоздь 8d имеет длину 2,5 дюйма, гвоздь 12d имеет длину 3,25 дюйма и гвоздь 16d имеет длину 3,5 дюйма. Каждое увеличение или уменьшение числа означает изменение длины на 1/4 дюйма.

Что такое гвоздевой калибр? Размеры гвоздя указывают толщину или диаметр гвоздя. Чем выше номер калибра, тем тоньше гвоздь. Например, гвоздь калибра 14 толще, чем гвоздь калибра 15. Он также измеряет, насколько крепок ноготь. Чем меньше размер датчика, тем прочнее гвоздь.

Чем меньше размер датчика, тем прочнее гвоздь.

Что такое обычный гвоздь 16d? А какая разница между 16д обыкновенным и грузиком или коротким?

16d обычные гвозди = 3-1/2″ x 0,162″ в диаметре, они не подходят для использования в условиях высокой влажности или на открытых площадках, так как будут ржаветь

гвозди-заглушки 16d = диаметр 3-1/4″ x 0,148″, физические размеры близки к размерам обычных гвоздей 16d, но верхняя часть гвоздей-заглушек имеет рисунок или покрытие, обеспечивающее нескользящую поверхность для молотка. поверхность для облегчения забивания гвоздей

короткие гвозди 16d = диаметр 3-1/4″ x 0,131″, не рекомендуется для большинства каркасных работ

Таблица размеров гвоздей (Таблица размеров гвоздей)

Независимо от того, интересует ли вас размер гвоздя 16D или мне нужен финишный гвоздь калибра 15 или 16, необходима полная разбивка по размеру гвоздя. Ознакомьтесь с распространенными размерами ногтей ниже.

Наклонное положение гвоздя в детали может вызвать нежелательное смещение одной детали относительно другой при монтаже.

Наклонное положение гвоздя в детали может вызвать нежелательное смещение одной детали относительно другой при монтаже.

У них толстый стержень, широкая головка и ромбовидное острие. Они чаще всего используются с 2-х мерными пиломатериалами. Их толщина делает их прочными, но также с большей вероятностью раскалывает древесину, чем по сравнению с более тонкими гвоздями. Некоторые плотники на самом деле притупляют кончик гвоздя, чтобы предотвратить расщепление древесины, хотя это означает, что кончик гвоздя порвет древесные волокна, что немного снижает удерживающую способность.

У них толстый стержень, широкая головка и ромбовидное острие. Они чаще всего используются с 2-х мерными пиломатериалами. Их толщина делает их прочными, но также с большей вероятностью раскалывает древесину, чем по сравнению с более тонкими гвоздями. Некоторые плотники на самом деле притупляют кончик гвоздя, чтобы предотвратить расщепление древесины, хотя это означает, что кончик гвоздя порвет древесные волокна, что немного снижает удерживающую способность. Более тонкий стержень коробчатого гвоздя с меньшей вероятностью расколет более тонкие материалы.

Более тонкий стержень коробчатого гвоздя с меньшей вероятностью расколет более тонкие материалы. Другие гвозди, которые могут иметь кольца, включают гвозди для гипсокартона или гвозди для настила, также для повышения удерживающей способности.

Другие гвозди, которые могут иметь кольца, включают гвозди для гипсокартона или гвозди для настила, также для повышения удерживающей способности.