- Всадной монтаж рукояти ножа, инструмент, вклеивание хвостовика

- Всадной монтаж рукояти ножа, необходимый инструмент, эскиз, обработка заготовки, вклеивание хвостовика клинка в рукоять ножа.

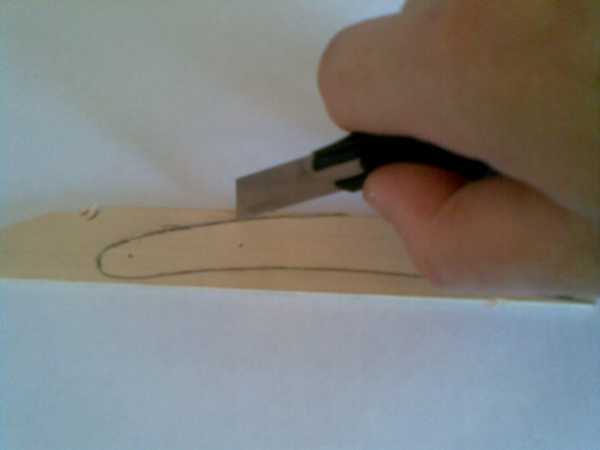

- Эскиз ножа, перенос изображения рукояти на заготовку.

- Обработка заготовки рукояти ножа под всадной монтаж.

- Всадной монтаж рукояти ножа под хвостовики в виде клина.

- Всадной монтаж рукояти ножа в ступенчатое отверстие.

- Всадной монтаж рукояти ножа для хвостовиков клинка в виде клина или прямоугольника.

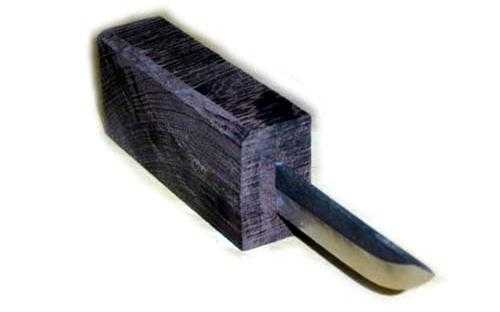

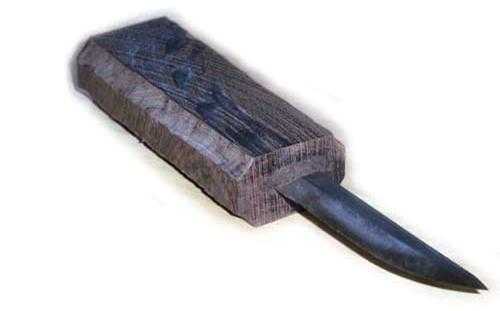

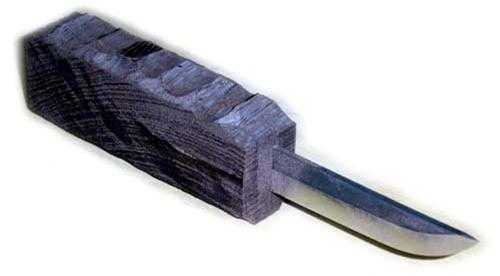

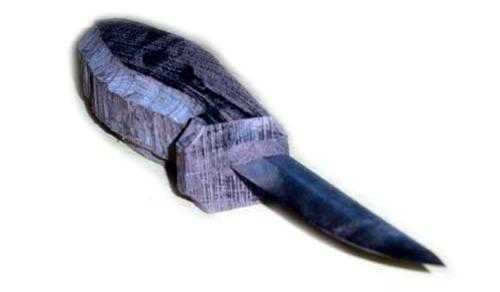

- Грубая обработка заготовки рукояти под всадной монтаж клинка.

- Приспособление под всадной монтаж клинка в рукоять ножа.

- Вклеивание хвостовика клинка под всадной монтаж в рукоять.

- Похожие статьи:

- Вариант безбольстерного монтажа цельной деревянной рукояти. – Технологии

- Ручка для ножа:68 фото идей создания составной и цельной ручки

- Монтаж рукояти ножа на клинок

- Монтаж рукояток – Все о холодном оружии

- Всадной монтаж клинка и рукояти

- Крепление лезвия в цельную деревянную рукоять

Всадной монтаж рукояти ножа, инструмент, вклеивание хвостовика

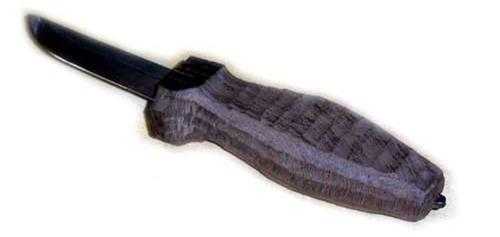

Всадной монтаж рукояти ножа довольно прост и надежен, в самый раз для начала. Всадной монтаж это как в напильнике, когда хвостовик инструмента вбивается в глухое отверстие ручки. В напильниках этим, как правило, и ограничиваются, а в нашем случае соединение усилено клеем. Начнем!

Всадной монтаж рукояти ножа, необходимый инструмент, эскиз, обработка заготовки, вклеивание хвостовика клинка в рукоять ножа.

Инструмент необходимый.

Тиски, дрель, сверла, напильники, надфили, угольник (можно обычный школьный треугольник), наждачная шкурка разной зернистости (например, Alotex №120, 180, 320), карандаш, маркер, струбцина для вклеивания клинка (далее приспособа), эпоксидный клей, деревянные опилки из-под напильника (появятся в процессе работы).

Инструмент желательный.

Вертикально-сверлильный станок, фрезерный станок с ЧПУ, дремель, в общем все что найдете. (шутка).

Исходные материалы.

Клинок (готовый), больстер (готовый), деревянный брусок, материал для проставки, если таковая нужна (в данном случае олений рог), кожа толщиной 1-1,5 мм, может пригодится.

Эскиз ножа, перенос изображения рукояти на заготовку.

Начинать работу следует с прорисовки эскиза будущего ножа в двух проекциях. Можно делать это по-разному. Традиционно (по-старинке), положить клинок на бумагу, обвести контур карандашом и потом дорисовывать рукоять. Вытирать и снова дорисовывать. Этот способ самый простой, но не самый продуктивный.

Раз вы читаете этот текст, то можно предположить, что у вас есть компьютер, а значит и какой-нибудь графический редактор. Типа CorelDRAW. Этот пакет не очень сложен и предоставляет массу возможностей в плане редактирования формы, и раскрашивания эскиза.

В процессе эскизирования вы определитесь также с глубиной и формой требуемого отверстия под хвостовик. Хвостовик клинка, возможно, будет длиннее чем вам нужно. Обрежьте лишнее (болгаркой, на точиле, или ножовкой, если хвостовик не каленый) из расчета, что хвостовик будет заходить в рукоять на глубину от 1/2 до 2/3 ее длины.

Если хвостовик гладкий и ровный, сделайте на нем несколько надрезов, выше перечисленным инструментом. Надрезы неглубокие не более 0,5 мм, они нужны для лучшей сцепляемости с клеем.

Когда с эскизом рукояти определились, можно приступать к переносу изображения рукояти на заготовку. Предварительно можно подогнать заготовку по толщине, к размеру будущей рукоятки, плюс по 2 мм на сторону (припуск на обработку), а можно сделать это и после сверления. Особенно если вы не уверены, что сможете просверлить отверстие точно по оси. Проще всего распечатать изображение на принтере в масштабе 1:1, вырезать контур, наложить на заготовку рукояти и обвести маркером.

Обработка заготовки рукояти ножа под всадной монтаж.

Отрезаем передний торец бруска, проверяем перпендикулярность и выравниваем плоскость, сперва напильником, затем на наждачной шкурке. Шкурка должна быть неподвижно закреплена на какой-либо ровной поверхности. Брусок нужно держать пальцами как можно ближе к обрабатываемой поверхности. Если держать брусок высоко, и/или не закрепить шкурку, то есть, при обработке брусок будет гнать перед собой волну, обрабатываемая поверхность получится сферической.

Затем размечаем центральные оси отверстия под хвостовик и переносим на ось границы отверстия. Теперь можно приступать к сверлению. Размеры и форма хвостовиков бывают очень разные, соответственно и методы сверления отверстия будут разные.

В случае когда ширина (В) примерно равна 1,5S имеет смысл обойтись одним цилиндрическим отверстием, диаметр которого равен диагонали прямоугольника сечения. Закрепляем заготовку в тисках под таким углом, чтобы работать дрелью было удобно. Керном или шилом, отмечаем центр отверстия.

Прицеливаясь по размеченным осям, сверлим отверстие на всю глубину хвостовика ножа. Затем выбираем клин в устье отверстия. Сверлом диаметром равным S делаем два наклонных отверстия, а оставшиеся перегородки убираем либо сверлом, заклоняя дрель, либо надфилем. В результате получим такое отверстие.

Не забывайте удалять стружку из отверстия. Удаляя стружку никогда не дуйте ртом в глухое отверстие! Пожалейте глаза! Для выдувания стружки отлично подходит обычная спринцовка. Вообще, обзаведитесь полезной привычкой работать в очках. Когда песчинка с наждачного круга, или крохотная щепка застряет в оболочке глазного яблока, это, как минимум, очень больно.

Всадной монтаж рукояти ножа под хвостовики в виде клина.

Часто встречаются хвостовики клинка в виде клина. После сверловки центрального отверстия, начинаем его раздалбывать. Делается это заклоном свела вверх-вниз с одновременной подачей вперед-назад. Не нужно прилагать большое усилие заклоняя сверло, оно сломается.

Важно! Даже если толщина клинка 1,5 мм не берите сверло диаметром менее 4 мм. Первое: тонкое сверло — короткое сверло. Чаще всего в магазинах, на базарах встречаются сверла средней серии (в смысле длины). Так, например, сверло диаметром 4,5 мм имеет полную длину 80 мм, из которых 10-15 мм будут зажаты в патрон дрели, следовательно рабочая длина 65-70 мм. Это не много.

Сверло 3,5мм, полная длина 70 мм, рабочая длина 55-60 мм. Это совсем мало. Сверло 5,5 мм, полная длина 93 мм, рабочая длина 78-83 мм. Уже нормально. Есть, конечно, и длинная серия сверл (для указанных диаметров длина больше на 40 мм), но тут другое. Чем тоньше сверло, тем легче его уводит и тем проще его сломать.

После того как отверстие под всадной монтаж получено, примерьте к нему хвостовик клинка и при необходимости доработайте или отверстие сверлом/надфилем, или хвостовик на точиле.

Всадной монтаж рукояти ножа в ступенчатое отверстие.

Следующий метод заключается в получении ступенчатого отверстия под всадной монтаж клинка ножа. Начинают сверление со сверла наибольшего допустимого диаметра, исходя из расчетной толщины будущей рукояти. Если хвостовик очень широкий в основании, отверстие можно расширить с помощью надфиля или пилочки от электролобзика.

Всадной монтаж рукояти ножа для хвостовиков клинка в виде клина или прямоугольника.

Следующий способ под всадной монтаж подходит для хвостовиков в виде клина или прямоугольника, любой ширины. Диаметр сверла нужно выбирать на 1 мм больше толщины хвостовика. Но опять таки менее 4 мм лучше не брать. Понадобится также алюминиевый или латунный стержень длиной примерно на 5 мм больше желаемой глубины отверстий. Возможно проще сперва найти стержень, а затем подобрать к нему сверло по диаметру.

В крайнем случае можно воспользоваться обыкновенным гвоздем, отрезав ему шляпку. Вообще обратите внимание на соотношение длин стержня и сверла с глубиной отверстий, на рисунке. Отверстия размечаем почти впритык друг к другу.

Сверлим крайнее отверстие. По мере заглубления сверла в брусок, чаще вынимайте его и очищайте от налипшей стружки. Когда отверстие будет готово, продуйте его и вставьте в него заготовленный стержень. Он должен идти с легким усилием. Сверлим следующие отверстие. Плотно вставленный стержень не даст сверлу съехать в уже готовое отверстие.

Следующий этап — удаление оставшихся перегородок. Как видно из иллюстрации, процедура предельно проста. Водим сверлом от края до края, постепенно срезая перемычки. Главное не спешить и не пытаться снять за один проход более 0,5-1 мм материала. Очень удобно выполнять эту процедуру в сверлильном станке. После удаления перегородок можно поправить форму отверстия надфилем. Отверстие под всадной монтаж клинка готово.

Грубая обработка заготовки рукояти под всадной монтаж клинка.

Теперь можно грубо ободрать заготовку под всадной монтаж, приближаясь к форме будущей рукояти. Зажимаем брусок в тисках и удаляем лишнее при помощи ножовки по металлу и грубого напильника. Опилки собираем на заботливо подстеленную газету и ссыпаем в какую-нибудь емкость, желательно с крышкой.

Приспособление под всадной монтаж клинка в рукоять ножа.

Перед вклеиванием собираем нож на сухую, в приспособлении, чтобы проверить прилегание частей. Пару слов о самом приспособлении.

1. Основание.

2. Держатель с пазом.

3. Прижим со вспомогательными отверстиями.

4. Резьбовой стержень М10 метровой длины, с гайками.

Как видно из иллюстрации приспособление под всадной монтаж рукояти ножа предельно простое. Покупные комплектующие здесь — стержень, шайбы и гайки (водятся в магазинах крепежных изделий, строительных маркетах и т.п.). Планки из 20 миллиметровой фанеры (доски, паркетины и т.п.).

Главное соблюсти соосность и перпендикулярность. Лучше всего стянуть планки в пакет и просверлить совместно. В деталях 1 и 2 отверстия доработать в пазы так как на иллюстрации, такое расположение пазов позволяет, при необходимости, снять планку без утомительного свинчивания гаек.

Клинок вставляем в паз держателя, при помощи угольника выставляем перпендикулярно и постукиванием по хвостовику забиваем, не глубоко, в основание. Деревянными клинышками забиваемыми в паз добиваемся неподвижности клинка. Надеваем больстер, проставку и черен рукояти. Ставим прижим. В случае вот такой изогнутой рукояти потребуется дополнительный упорный брусок, который и прикручиваем шурупами.

Если плоскости выведены идеально, то на просвет мы не увидим щелей между больстером и проставкой, и проставкой и череном. При наличии щелей можно поступить по-разному. Либо доработать плоскости, либо поставить кожаные вставки. Конечно, вставки можно поставить и из чисто дизайнерских соображений, если нужно получить контрастную границу, например.

Вклеивание хвостовика клинка под всадной монтаж в рукоять.

Итак, все проверили, все отлично — можно клеить. Эпоксидным клеем. Каким? Да каким угодно. Удобны быстросхватывающиеся «пятиминутные» клеи. Они как правило идут в «двуствольных» шприцах. Удобство их в том, что с дозировкой не ошибешься, а недостаток именно в быстросхватываемости. Больше других мне понравился клей эпоксидный универсальный марки «Химконтакт-Эпокси». Он водо-масло-бензо-термостойкий и высокопрочный, ТУ-У 24.6-2558309112-004-2003.

После смешивания сохраняет текучесть 1,5-2 часа, то есть можно не спеша, с перекурами, аккуратно собрать рукоять ножа под всадной монтаж. Полимеризуется сутки. Главное не ошибиться в пропорции, смола- отвердитель (читаем инструкцию). На глаз мерить не будем. Зайдем в аптеку и возьмем два одинаковых одноразовых шприца (объемом 2-5 мл). Набираем смолу и отвердитель без иглы (через иглу не пойдет), не нарушаем пропорцию.

Замесили клей. Добавляем заготовленные опилки, по объему примерно столько же сколько смолы или немного меньше. Смазываем тонким слоем склеиваемые поверхности больстера, проставки, вставок и торец черена рукояти. Смазываем и сразу надеваем на хвостовик все кроме черена. Отверстие под хвостовик заполняем клеем, можно использовать шприц.

Клей наливаем естественно не доверху, но с запасом, стараясь лить так, чтобы не образовывались воздушные пузыри. Главное чтобы не было пустот, а излишки клея выдавятся. Насаживаем черен на хвостовик и фиксируем прижимом. Удаляем тряпкой выдавленные излишки клея, убеждаемся что все детали сидят ровно, ставим приспособление под всадной монтаж рукояти в теплое место и идем отдыхать.

Через сутки, проверяем застыл ли клей, если да, то можно приступать к дальнейшей обработке рукояти, если нет — на батарею. Проверяем так, на стыках деталей клей образует небольшие выступы, на такой выступ нужно нажать ногтем. Если останется вмятина — значит не застыл.

Потом клинок ножа туго оборачиваем в несколько слоев бумагой, а поверх изолентой, чтобы его безбоязненно можно было зажимать в тиски и при помощи напильников и наждачной шкурки выводим форму рукояти ножа.

Статья от Egor

Похожие статьи:

- Клинок для ножа из дамаска, первые трудности, выбор стали, формирование пакета на клинок из дамаска, часть 2.

- Как сделать клинок для ножа своими руками, что понадобиться для ковки ножа, ковка, обработка и закалка, советы начинающему, часть 1.

- Боевой нож при решении специальных задач, как средство устрашения и угрозы, принуждения и управления противником.

- Ножи со специальными или дополнительными функциями, спасательные, тренировочные, баллистические и другие ножи.

- Тактические складные ножи раскрываемые одной рукой, отверстие, штифт и шайба на клинке, системы фиксации клинка.

- Ножи во время тактических боевых действий, кто использует ножи в ходе тактических боевых действий и зачем они нужны.

- Кровотечение большой и малой интенсивности, открытый пневмоторакс, первая медицинская помощь.

kombat.com.ua

Вариант безбольстерного монтажа цельной деревянной рукояти. – Технологии

Здравствуйте.

Следуя пожеланиям форумчан, привожу технологию монтажа вышеуказанного типа. Основная трудность безбольстерного монтажа, это глубокое сверление и разработка паза без видимых зазоров м/д деревом и клинком. Традиционо, эта проблема решается при помощи больстера (проставок), которые закрывают паз в основной части рукояти, тем самым позволяя сделать его большего размера, что сильно упрощает работу. Я же предлагаю Вашему вниманию технологию позволяющую насадку цельной деревянной рукояти на клинок при которой отсутствуют зазоры м/д деревом рукояти и клинком и нет необходимости закрывать их больстером или проставками.

Начнем с того, что корифеи ножестроения всё поняли уже из названия (а может и раньше). Экспертам достаточно фразы – «монтаж сквозной», мастерам достаточно вот этих двух фотографий.

Остальная часть туториала для тех, кого интересуют подробности и мелочи. Итак начнём:

Как всегда сначала эскизы. Клинок Бергстрем 105х30х2.5 мм. углеродка. На хвостовике нарезана резьба М4 и накручена мебельная стяжка.

Клинок дорабатываем на моём любимом «Корвете 51» на диске, до толщины 2,5 мм. Резьба так же снимается по плоскостям. Но это не снижает прочность крепления стяжки.

Клинок готов.

Размечаем деревяшку по всем плоскостям (карелка обычного качества).

Вот что получилось.

Придаем форму переднему торцу на «Корвете».

И обрабатываем на лепестковом круге (результат как после 800 наждачки)

Результат

Размечаем паз на переднем торце по размеру хвостовика.

Устанавливаем брусок в тиски попой к верху и проверяем направление сверления по сверлу и разметке. Эту операцию можно выполнить и обычной дрелью с помощью помощника, следящего за направлением сверловки сбоку, когда Вы сверлите и следите за направлением сверловки сверху.

Сверлим сверлом по дереву диаметром 6 мм.

У моего станочка ход всего 50 мм, так что за несколько перестановок досверлить до проектной глубины не удается. Замеряем необходимую глубину «досверловки»

Досверливаем дрелью, отметив необходимую глубину изолентой.

Переворачиваем брусок и прорезаем паз дремелем с дисковой фрезой, толщиной 1 мм.

Сверлим ряд отверстий в пазе сверлом диаметром 1 мм и с удовлетворением чувствуем, как сверло проваливается в высверленное с обратной стороны отверстие.

Тем же сверлом аккуратно дрелью убираем перегородки между отверстиями.

Распиливаем паз обточенным ножовочным полотном.

rusknife.com

Ручка для ножа:68 фото идей создания составной и цельной ручки

Древесина — экологически чистый, легко обрабатываемый, обладающий неповторимыми эстетическими качествами материал. Используют её для производства ручек для ножей. Если посмотреть на фото ручки для ножа, сделанного мастером своего дела, то можно увидеть настоящее произведение искусства.

В зависимости от цели и конструктивной особенности для рукояти выбирают либо один сорт древесины, либо несколько, что делает неповторимым художественную ценность готового изделия.

Способы изготовления рукоятки ножа

Ручки по способу крепления делятся на:

Накладные, в случае наличия широкого хвостовика, часто определяющего контур будущей ручки. Рукоятка собрана из двух частей, закреплённых заклёпками.

Данный способ монтажа не ограничивает размеры, благодаря чему можно сбалансировать широкое либо длинное лезвие. Поэтому такая конструкция нашла широкое в кухонных ножах.

Всадные, когда у лезвия узкий хвостовик. Рукоять цельная, довольно устойчива к повреждениям, имеет небольшой вес в сравнении с клёпаными, что предопределяет их применение в длительных трудоёмких работах.

Материалы и инструменты

Для рукояти ножа используют древесину ценных пород. Лучшими считаются орех и клён, применяются бук, вишня, берёза, дуб и многие другие. Они имеют красивую текстуру, достаточную прочность, высокое качество поверхности после шлифовки и долгий срок службы.

При выборе сырья требуется обращать внимание на присутствие раковин, на влажность — пересушенный материал будет давать трещины, слишком сырой подвержен разложению. Требуемая влажность не должна превышать 12-15%. Залежалый материал также не пригоден для работы.

Для обработки древесины потребуется пропитка. Подойдёт льняная олифа либо посудный лак, чистое минеральное масло.

Пропитка нужна для защиты готового изделия от влаги, а при хорошей полировке даёт блеск, подчёркивая особое изящество. Для завершающей стадии обработки потребуется воск, канифоль, скипидар, а также наждачная бумага «нулёвка».

Если выбор сделан на всадном способе, то нужны эпоксидная смола и опилки дерева для надёжного крепления. Для накладного способа потребуется медный, латунный или бронзовый пруток и также эпоксидный клей.

В качестве инструмента для ручной обработки используют ножовку, рубанок, стамески, рашпили, скребки, абразивные камни, тиски. Можно воспользоваться и электроинструментом: электродрелью, электрическими лобзиком, стамеской и прочими.

Изготовление деревянной ручки ножа

Иногда бывают моменты, когда требуется заменить ручку старого ножа либо просто изготовить самому новый инструмент. Рассмотрим по пунктам как сделать ручку для ножа всадным способом и накладным, или клёпаным обычному человеку без специальных навыков.

Всадная ручка

Предварительно отобранное дерево обработать антисептиком.

Выпилить заготовку подходящей формы, обязательно обращая внимание на угол распила для получения красивого текстурного среза. Рассматривается однородная древесина без композиций.

Провести разметку и высверлить отверстие нужного диаметра и по длине чуть больше хвостовика лезвия. Развести эпоксидную смолу в пропорции 100:13, смешать с опилками и полученную смесь залить в отверстие. Вставить хвостовик лезвия, предварительно обмотанного скотчем для защиты от загрязнений. Теперь полуфабрикат ножа зажать в пресс и ожидать 1 сутки для высыхания смолы.

Если рукоять будет с выемками под пальцы, то более глубокое углубление нужно сделать под указательный палец. С помощью пластилина можно сделать визуальную форму, чтобы не ошибиться на дереве. Далее с помощью резака, рашпиля и наждачной бумаги довести заготовку до требуемого вида.

Затем выполнить пропитку, для чего масло или олифу разогревают на водяной бане и на 1 сутки погружают рукоять ножа в подогретое сырьё. При готовности не будет пузырьков воздуха на поверхности масла. После следует просушка, лучше на солнце.

Провести окончательную чистовую обработку «нулёвкой».

Смешать канифоль, скипидар и воск на водяной бане и полученной смесью покрыть рукоять. В завершении отполировать ручку и избавиться от скотча на лезвии.

Накладная ручка

Обработанное антисептиком дерево зажимают в тисках и разрезают на 2 части. Поверхности, прилегающие к хвостовику лезвия, тщательно зачищают и полируют для избежания зазоров. Инструменты для обработки дерева в данном случае как в описании выше.

Провести разметку отверстий для крепления деревянных заготовок. Заранее подбирают прут из меди или латуни нужного диаметра. Высверлить крепёжные отверстия, совпадающие с отверстиями на хвостовике лезвия. Отрезать нужное количество заготовок для заклёпок, их длина пусть будет больше толщины готовой ручки.

Сделать черновую сборку деталей ножа с использованием прутьев. Обработать ручку с помощью резака и наждачной бумаги для симметричного соединения половинок.

Вначале можно работать с боковыми сторонами, а после разборки доделать плоские лицевые части.

Намазать стороны деревянных частей ручки по прилегающей к хвостовику стороне эпоксидным клеем, в который можно добавить несколько капель тонера для картриджей для получения подходящего цветового оттенка. Лезвие ножа обмотать скотчем, чтобы не испачкать клеем. Соединить с заготовкой ножа и вставить заготовленные куски прута.

Выступающие концы заклёпок срезать заподлицо с ручкой.

Полученное изделие нужно зажать в тиски. Можно замотать в промасленную резину ручку для предохранения от ненужных царапин при сдавливании. Время высыхания не менее суток.

На следующем этапе делаем пропитку изделия аналогично описанию в п.5 для всадной ручки. Обработку маслом можно сделать несколько раз.

После получения высушенного изделия сделать чистовую полировку и вскрытие воском или корабельным лаком согласно пунктам.6 и 7 предыдущего описания.

Фото ручки для ножа

landshaftportal.ru

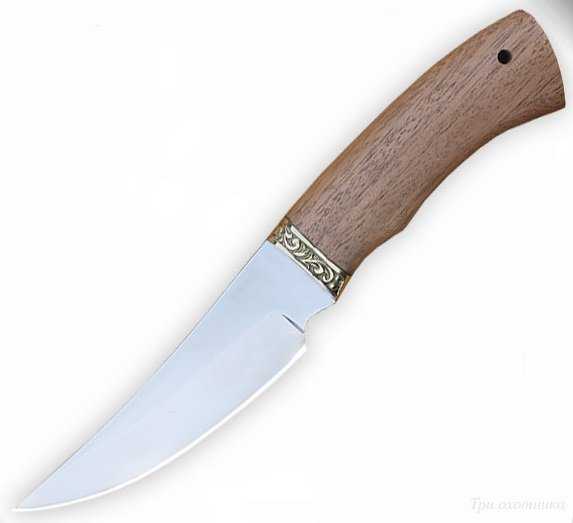

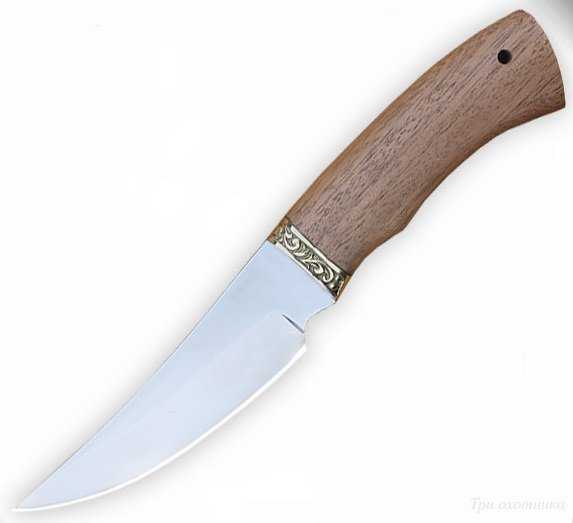

Монтаж рукояти ножа на клинок

В нашем интернет-магазине «Три охотника» продаются охотничьи, рыболовные и ножи для туристических походов с различным монтажом рукояти на клинок ножа. В каталоге присутствуют три вида крепления рукоятки:

1. Всадной монтаж;

2. Сборная рукоять с монтажом к клинку через шпильку;

3. Накладной.

Далее детально рассмотрим каждый монтаж по отдельности и приведем примеры используемого материала ручки.

Всадной монтаж.

Данный вид монтажа известен с глубокой древности. Использовался разными нациями в изготовлении национального холодного оружия. Главным его преимуществом служит видимая цельность рукояти ножа, что, несомненно, придает красоту и изящество дорогого ножа. Особенно это касается рукояти ножей сделанных из рогов крупно копытных животных.

Монтаж очень прост и в тоже время крепок. Хвостовик клинка с надпилами вдоль, делается прямоугольной формы. Всаживается на заранее просверливаемого отверстия в рукояти на эпоксидную смолу или хороший клей. Прямоугольная форма хвостовика не даст эффект проворачивания клинка в рукояти ножа, а клей надежно скрепит его. Хвостовик с надпилами вдоль, заходит в рукоятку на 1/3 ее размера. Такие монтажи делаются на охотничьих, рыболовных и туристических ножах бюджетного варианта или более дорогих.

Сборная рукоять с монтажом к клинку через шпильку.

Сборная рукоять – это три – четыре вида дерева, собранных воедино. Такой способ крепления рукояти к клинку используется очень часто. Это придает прочность, надежность и красоту охотничьего ножа.

Сборка рукояти, при таком монтаже, весьма трудоемкий способ крепления. Берется шпилька, с уже нарезанной резьбой и закрепляется к хвостовику клинка. На шпильку насаживаются до резьбы заранее подготовленные заготовки, в виде деревянных брусков, для будущей рукояти.

В качестве связующего вещества, используется эпоксидная смола. Сборка рукояти заканчивается навинчиванием пятки рукояти на резьбу шпильки. Это приводит к стягиванию деревянных фрагментов. Затем происходит тщательный процесс сушки будущей ручки для охотничьего ножа. Просохнув от смолы и специальной пропитки, ей придают нужную форму.

Накладной монтаж.

Пожалуй, самый простой и распространённый вид крепления. Рукоять состоит из двух одинаковых составляющих, которые крепятся заклепками насквозь через клинок. Минусом при таком креплении рукояти, является то, что со временем клепаные части могут сколоться.

nozhi36.ru

Монтаж рукояток – Все о холодном оружии

Рукоятки ножей и кинжалов могут быть цельными или составными. В первом случае они либо являются естественным продолжением клинка, либо представляют самостоятельную деталь, тем или иным образом соединенную с ним.

Разновидностей цельных, нераздельных с клинком рукояток всего две — это или его продолжение, как у скелетных, метательны х, столовых и медицинских ножей, или рукоятка намертво сажается на хвостовик. Чаще всего производят отливку по готовой форме, в которую уже вставлен черенок ножа. Разумеется, мы получаем при этом жесткую конструкцию, не подлежащую разборке или переделкам. Нам доводилось видеть отлитые прямо на клинок алюминиевые рукоятки (в частности, так поступали белорусские партизаны в годы войны), но подобная технология плоха, так как температура плавления алюминиевых составов никак не меньше 500 градусов (в зависимости от рецептуры), поэтому хвостовик заодно с изрядным прилегающим отрезком клинка попросту отпустится, частично потеряв закалочную твердость, а возможно, и упругость.

Безыскусность подчеркивала красоту стального кружева, не оттягивая внимание на себя.

Современное серийное производство практикует, в основном, отливку рукояток из пластмассы. Если таковая хороша, а заодно хороши форма и фактура поверхности, мы получаем удобное и долговечное изделие со своеобразной эстетикой.

Но есть и «подводные камни». Так, массовая продукция фирм, выпускающих кухонные ножи, имеет общий родовой недостаток: в погоне за призрачной экономией металла изготовители оставляют слишком короткий хвостовик, обычно едва доходящий до середины рукоятки. Плоды жадности проявляются не всегда и не сразу, но по истечении какого-то времени чуть не половина ножей «сводит счеты с жизнью» — во время работы пластик трескается там, где кончается сталь. Остается выбросить осиротевший клинок на помойку или приделать к нему новую рукоятку. Отсюда вывод: если вы решили изготовить нож самостоятельно, не скупитесь, а пропускайте черенок по всей длине, до заднего среза, даже когда накладки не пластиковые, а деревянные.

Составные рукоятки также имеют две ипостаси: в первом случае на тонкий и длинный черенок нанизываются положенные детали монтировки, а затем весь пакет затягивается гайкой, которая может выступать в самых разных обличиях, — от обыкновенной, шестигранной, до немыслимо фантазийных. Нередко гайкой служит сам затыльник. Такая конструкция рукояток освящена веками и распространена по белу свету с востока на запад и с юга на север.

Слабым местом здесь является, конечно же, резьбовое соединение. Ему полагается быть протяженным, и наче слишком короткая или тонкая резьба сыграет злую шутку: в ответственный момент вы обнаружите вопиющее отсутствие клинка. Однажды у меня на реставрации была гусарская сабля, с которой я бы не рискнул отправиться не то что в бой, но даже на прием к начальству, так как вся ее рукоятка вместе с дужкой и шишкой затыльника удерживалась на месте призрачным шпеньком диаметром три и длиною десять миллиметров, с подобием полустертой резьбы.

С точки зрения надежности, куда привлекательнее стародавний способ монтажа, каким пользовались оружейники еще задолго до крестовых походов: выступающая часть хвостовика просто расклепывалась на затыльнике раз и навсегда. Но кинжалы и ножи не подвергаются нагрузкам, обычным для мечей и сабель, поэтому резьбовое соединение, оставляющее возможность полной разборки оружия для чистки и замены деталей, удобнее и для мастеров, и для потребителей.

Другой достославный способ монтажа — оснащение плоского хвостовика боковыми накладками из каких угодно материалов. Они могут крепиться винтами или заклепками. Как тот, так и другой приемы исстари широко применялись и применяются на всех типах ножей и кинжалов.

При помощи заклепок монтируются накладки огромного числа ножей, прежде всего кухонных. Такие рукоятки долговечны, ибо мы сжимаем в руке практически часть клинка, однако есть одно «но»: если первая заклепка располагается слишком близко, почти у среза рукоятки, увеличивается риск, что ваш нож переломится именно в этом опасном месте, так как отверстие под заклепку уменьшает рабочее сечение хвостовика и является концентратором напряжений.

Практический опыт целиком и полностью подтверждает сказанное, причем опасность тем больше, чем тверже (а стало быть, хрупче) сталь.

И, наконец, попробуйте с трех раз угадать, кто изобрел самый лучший способ монтажа рукояток чуть не тысячу лет назад? Раз…два… да, разумеется, японцы. Их классические цука соединяют абсолютную надежность крепления с восхитительной простотой разборки и замены как всей рукоятки, так и любой ее детали. Это обусловлено тем обстоятельством, что традиционно ценностью считался и считается лишь сам клинок, прочие комплектующие могли чередоваться на протяжении его долгой жизни неоднократно.

Идея элементарна — рукоятка, индивидуально подогнанная на хвостовик, фиксировалась поперечной шпилькой, изготавливаемой от веку из бамбука, хотя драгоценные парадные экземпляры могли иметь костяные, в частности, роговые мэкуги. Применялся также металл. Удерживалась шпилька исключительно за счет трения, плотно сидя на месте. Единственное отверстие, просверленное в мощном хвостовике, не создавало зоны риска: хвостовик не подвергался закалке, во вс яком случае, полной. Так и только так собирается все холодное оружие Японии вот уже десять веков, и за этот немыслимый по непрерывности срок данный способ оправдал себя целиком и полностью, без каких бы то ни было оговорок.

Нынешние изготовители не брезгуют испытанными приемами, и на целом ряде вполне современных ножей мы видим классическую фиксацию рукояти с помощью поперечной шпильки. Проблема лишь в необходимости точной подгонки к хвостовику, но в серийном производстве не составляет труда отработать все необходимые допуски и посадки, особенно при литье из пластмассы. Так и поступают фирмы, специализирующиеся на выделке более или менее добротных копий японского холодного оружия.

Наконец, изредка применяется апробированный еще в бронзовом веке способ крепления клинка к хвостовику или к самой рукоятке несколькими заклепками, как хорошо видно на рисунке. Это ненадежный прием, поэтому используется он только для сборки специальных кухонных ножей.

stilet.pp.ua

Всадной монтаж клинка и рукояти

Рассмотрим более подробно некоторые вариации всадного монтажа рукояти ножа.Как уже писалось в предыдущей статье, самый распространённый с древнейших времён способ – это сквозной, расклепанный хвостовик. И, повторимся, хвостовик обязан быть прямоугольным, чтобы исключить проворачивание рукояти.

При необходимости балансировки массивного лезвия, в тыльник рукояти заливали свинец или олово. Потом хвостовик расклепывался, и уже без шайбы. Такой способ скрепления рукояти и клинка весьма надёжен. И доступен даже в условиях тайги – достаточно костра и дроби.

Скандинавский вариант, весьма редкий, но не менее оригинален: хвостовик не расклепывался, а закручивался в кольцо, подобно поросячьему хвостику. И тут подобный хвостовик являлся своего рода пружиной, поджимающей навершие, и петлей для темляка.

На ножах, которые не испытывают особых нагрузок, рукоять можно установить всадными, но не сквозным монтажом. Если ручка выполнена из прочной древесины, то этот вариант весьма прочен. Можно сделать несколько зарубин – ёлочку на хвостовике, а в отверстие залить воду перед всадкой – сцепление будет очень прочным. Но паз в рукояти под хвостовик в таком случае должен быть с минимальным зазором. Древесина разбухнет, а хвостовик заржавеет и «прикипит» к рукояти.

Ещё одна вариация несквозного хвостовика – широкий хвостовик, на заклепке или шпильке. Однако такой способ весьма сложен в изготовлении. Сложно просверлить все детали рукояти сразу и ровно. Потому такую рукоять лучше делать сборной – из двух половинок, в которых вырезается паз под хвостовик. Тогда засверливается одна деталь рукояти через хвостовик, потом другая, а потом все собирается на клею.

Но существует несколько вариантов несквозного заклёпанного хвостовика, а резьбовой стяжки. Один из лучших – применение длинного ниппеля. Тогда навершие фиксировалось к основной части рукояти парой шпилек небольшого диаметра. Когда навершия, как отдельной детали рукояти, не было, ниппель просто утапливался в рукояти и закрывался деревянной пробкой.

Хвостовик может быть и не цельным, тогда его продолжает резьбовая шпилька. И это не уменьшит прочности. Как пример – хвостовики сабель и шашек, которые делали для российской армии в XIX в. На таком хвостовике и на болте делали зацепы (ёршики), промазывали битумом и обматывали тонкой стальной лентой. Найдено множество сломанных, проржавевших сабель, но ни одного, пришедшего в негодность, подобного хвостовика на них.

Но на дамаске не нарезать резьбы! А булат! Не засверлить, не сварить! Вот тогда болт врезается в хвостовик. В самом хвостовике прорезается т–образный паз, в который и вставляется болт. Головка болта подгоняется под отверстие, стачивается под толщину хвостовика и кернится. При затягивании, болт сам центруется по оси натяжения.

И это ещё не все варианты. Их множество.

sarmik.livejournal.com

Крепление лезвия в цельную деревянную рукоять

Изготовление ножей

Заготовка для рукояти – деревянный брусок, торцевой спил с доски, так что по бокам выходят годовые кольца. размеры 115x40x35 мм.

Лезвие Helle Safari.

Сначала делается сквозное отверстие. Используется высокоскоростная фреза Dremel с фирменным станком и сверло по дереву 3 мм. Заготовка зажимается в тиски и выравнивается на глаз по сверлу – сверло и все боковые поверхности должны быть параллельны.

Сначала делается сквозное отверстие. Используется высокоскоростная фреза Dremel с фирменным станком и сверло по дереву 3 мм. Заготовка зажимается в тиски и выравнивается на глаз по сверлу – сверло и все боковые поверхности должны быть параллельны.

ОПАСНО – сверло при больших оборотах может пойти вразнос. При больших оборотах оно должно быть уже в дереве, иначе кончик начнет вибрировать и отклоняться от оси вращения под действием огромной центробежной силы возникающей при 50000 оборотах. Поэтому начинать сверлить надо с малых оборотов опустив сверло на поверхность еще до включения мотора и увеличивать скорость по мере углубления сверла в дерево.

Дримел за счет высоких оборотов не столько сверлит сколько прожигает

отверстие, что позволяет без труда делать отверстия даже в очень твердой

и вязкой древесине. Кроме того сверло практически не отклоняется в сторону.

Поэтому лучше использовать высокоскоростную ручную фрезу а не дрель.

Однако, прожигать надо аккуратно, иногда дым или не столько дым сколько,

что то типа дегтя получающийся в результате прожигания начинает распространяться

в древесине выходя наружу с боку заготовки, пачкая ее таким образом.

У меня такая беда произошла с моделью 31 с тиковой рукоятью.

Отверстия на всю длину сверла (где-то в половину длины заготовки) делаются с обоих сторон, точку сверления выбирать надо аккуратно, что бы отверстия максимально сходились в середине заготовки.

Теперь отверстия надо сделать сплошным. Для этого надо взять длинное сверло и дрель – ни в коем случае нельзя использовать высокоскоростную фрезу с длинным сверлом – ОПАСНО. Длинное сверло пойдет вразнос обязательно. Сверлить надо

потихоньку по несколько миллиметров с одной стороны, потом с другой, пока отверстия не соединятся и получится одно сквозное отверстие.

Теперь можно расширить полученное отверстие надфилями, просверлив пару глубоких отверстий по бокам основного, не обязательно сквозных. Это относительно трудоемкий процесс. Поэтому мы расширим отверстие сверлом шириной в хвостовик 8 мм. Но сделаем его не сквозным, а не дойдем порядка см до начала рукояти.

В начале рукояти проделаем плоское отверстие, это не так трудоемко, и можно проделать

сверлами и тонкой фрезой.

Плоское отверстие не будет давать лезвию прокручиваться, что и в случае сплошного круглого отверстия маловероятно, поскольку рукоять на хвостовик находит туго и его приходится заколачивать молотком. Бить молотком прямо по рукояти нельзя – расколется.

Надо использовать деревянную чушку, приставить ее к концу рукояти и бить молотком по ней.

Когда лезвие зашло в рукоять полностью, отверстие надо залить клеем – эпоксидкой например и будет держать крепко. Спереди рукояти отверстие плоское и если оно сделано достаточно узким, щелей между рукоятью и лезвием быть не должно. Сзади отверстие большое и его надо закрыть латунным “грибком”, который насаживается на хвостовик.

Хвостовик расклепывается – таким образом лезвие фиксируется в рукояти еще и механически.

Как закрепить ручку на ноже

Если вы предполагаете закрепить нож в ручке простым забиванием хвостовика в дерево, то хвостовик надо подготовить, придать ему форму. Прежде всего, он не должен быть клиновидным, т. к. клин расшатывается в древесине и выпадает во время работы. Лучше всего сделать хвостовик шестигранной формы, в форме миниатюрного кинжала, а отверстие в ручке просверлить на один мм меньше, чем самый большой размер сечения хвостовика. В этом случае вы получите очень прочное соединение, точную соосность ножа и рукоятки и будете избавлены от трещин на ручке, из какого бы дерева не была бы она сделана. Лучше всего показать это на примере.

Вы отковали хвостовик у ножа (или взяли откованную заготовку, нож без рукоятки). Теперь обточите его. Сделайте стороны параллельными и сточите фаски под 45°. Сточите выемки под кольцо нужной глубины, т. е. по толщине стенок кольца. Теперь нам необходимо кольцо для рукояти. Его можно сделать одним из этих способов:

А) отпилите кусочек трубки – медной, латунной или из нержавеющей стали;

Б) очень просто кольцо делается из серебряной монеты. Прошейте в ней отверстие и разгоните его до нужного размера;

В) также просто сделать кольцо из полоски меди или серебра – этот способ самый быстрый и точный, вы сразу делаете кольцо нужного размера.

Придайте кольцу форму овала и подгоните его по ножу. Можно сразу припаять донышко – это два полумесяца. Медь и латунь проще паять латунным составом, серебро – серебряным.

Кинжаловидный шестигранный хвостовик

Теперь вырезаете ручку нужной формы, к торцу прикладываете кольцо и ударом молотка намечаете и вытачиваете овал на ручке (рис 1).

Чтобы кольцо сидело плотно, ручка должна быть на 0,5 мм больше отверстия кольца. В ручке делается запил по толщине ножа. После этого наложите хвостовик на ручку и очертите по контуру (рис.2), по разметке засверлите отверстие диаметром на 1 мм меньше, чем хвостовик, но на 5 мм глубже.

Теперь кольцу придаете любую (и, конечно же, красивую) форму, которая вам нравится.

На внутренней стороне кольца делается фаска, чтобы при насадке кольца не было задиров на ручке. Прикладываете кольцо к ручке, чертите новую линию и обтачиваете ручку.

Кольцо набивается на ручку, но не совсем – линия совмещения подгоняется надфилем или скребком (рис3).

“Зубастый” хвостовик

Кольцо набивается окончательно, не должно быть никакого зазора между торцом кольца и ручкой.

Хвостовик ножа вставляется в отверстие, и нож забивается в ручку. Все это время очень важно контролировать положение ножа – смотрите сверху, чтобы оси ножа и ручки были совмещены, и нож не заваливался в сторону. Пока хвостовик забит наполовину, положение ножа можно исправить плоскогубцами.

Соосность рукоятки и лезвия после насадки должна быть идеальна

Если вы насадили простое кольцо, без донышка, то вам осталось закрыть отверстие в ручке. Первый способ: забейте и обточите вставки из того же дерева. Второй способ: заплавьте клеем нужного цвета или сургучом. Третий способ: забейте декоративные шпильки из серебра, меди или нержавеющей стали – это украсит ваш нож. По кольцу нанесите декоративные линии штихелем, бором или надфилем.

Можно сказать, работа закончена и результат на лицо – нож красив, в ручке держится очень прочно, а вы избавлены от раскалывания ручки при ее насаживании на хвостовик.

Вытачивание рукояти

Это самый творческий этап в производстве ножа (из готового лезвия).

Деревянная заготовка уже отпилена от доски, в ней проделано плоское отверстие под хвостовик, вставлено и заклеено лезвие.

В данном случае я задокументировал вытачивание “Картофельного” ножа – Модели 41.

Лезвие UHB17Va 95мм Лаури зонной закалки и дерево Венге.

Лезвие UHB17Va 95мм Лаури зонной закалки и дерево Венге.

Специфика ручной высокоскоростной фрезы такова, что вытачивать надо полосами – иначе форму практически невозможно контролировать. Например в случае вытачивания напильниками, при довольно медленном съеме материала и относительно широкой и плоской формы напильника следить за формой проще. Здесь полосы выполняют роль координатной сетки, сначала шаг сетки большой потом мы его уменьшаем – как в числовом интегрировании, шаг за шагом приближаясь к требуемой форме, единственно что сетка не декартова и не евклидова…

Поначалу я обтачиваю углы – по одной полосе на угол. Движения при выборке дерева поглаживающие – то есть не постоянное давление а кратковременное, повторяющиеся. Сначала снимается немного.

Поначалу я обтачиваю углы – по одной полосе на угол. Движения при выборке дерева поглаживающие – то есть не постоянное давление а кратковременное, повторяющиеся. Сначала снимается немного.

Потом по готовой – ведущей полоске делается основная полоса, уже на полную

задуманную глубину. Для того, что бы полоса была ровной, надо отметить карандашом и линейкой ее границы – провести две линии у угла. В дальнейшем надо отмечать границы выбираемых полос карандашом.

Обтачивание углов заготовки нужно для последующей ориентации при дальнейшем

обтачивании.

После подготовительного обтачивания углов, я обтачиваю верх и низ рукояти.

Опять же выбираю материал полосами, ориентируясь по угловым полосам.

Сначала вытачиваю неперекрывающиеся полосы, при этом контролирую, что бы они находились по линии предполагаемой спинки рукояти. Это гораздо проще увидеть имея в качестве ориентира верхнюю линию проходящую по получившимся зубьцам. Если надо – какие-то из полос можно углубить. Боковые полосы позволяют сделать поперечные приемлемо ровными, приемлемо параллельными спинке.

Когда первичные полосы выстроены по предполагаемой линии спинки – можно уменьшить шаг сетки – срезать зубьцы. Однако, структуру полос следует оставить – число их лишь увеличиться вдвое. Полосы проще подправить под общую линию немного углубив. Позднее границы между ними надо будет сгладить но пока следует оставить для ориентации.

Аналогичная процедура и для брюшка рукояти.

После проверки производится еще одно двукратное уменьшение шага сетки – проводятся более мелкие полосы по зубьцам предыдущих полос. При этом полосы все же сохраняются, так проще будет поправить если обнаружится несоответствие задуманной форме.

После верхней и нижней обточки боковые полосы практически исчезли.

Их основная задача была – первичная координатная сетка, теперь надо восстановить угловые полосы, в первую очередь для ориентации, но на этом этапе, это уже первый шаг к округлению рукояти.

Теперь следует обточить бока. Принцип такой же как и для спинки и брюшка – глубокие непересекающиеся полосы, сохранение верхней линии для ориентации.

Сглаживание зубьцов вторичными полосами.

Теперь когда спинка и бока уже нужной формы надо округлить углы рукояти.

Сперва восстанавливаются угловые полосы – они частично были нарушены обточкой боков. Потом выбираются вторичные полосы – по границам первичных полос.

На этом этапе следует проверить форму ножа на глаз и попробовав рукой.

Если где-то необходима доработка – лучше ее сделать по полосам, пока они еще не сглажены. На этом этапе торопиться не следует. Наоборот надо себя заставлять, посмотреть еще, проверить еще. Лучше отложить нож на какое-то время – час, два. Переключиться на что то другое. Что бы вернуться к ножу

со свежим восприятием. Это самый важный этап, когда с одной стороны финальная форма уже есть, но полировка еще не началась – можно поправить рукоять без переполировки.

На следующий день:

На следующий день:

После многократных проверок на глаз, на ощупь, раздумий, сомнений, творческих терзаний… и, наконец, финальной правки формы, полосы сглаживаются и получается рукоять готовая к обработке шкуркой. Не следует стараться сгладить рукоять идеально – это работа для наждачной бумаги. Ей то же можно сгладить небольшие неровности и поправить форму.

После многократных проверок на глаз, на ощупь, раздумий, сомнений, творческих терзаний… и, наконец, финальной правки формы, полосы сглаживаются и получается рукоять готовая к обработке шкуркой. Не следует стараться сгладить рукоять идеально – это работа для наждачной бумаги. Ей то же можно сгладить небольшие неровности и поправить форму.

Нож уже готов к использованию, на этом этапе. Но для красоты его нужно еще

отшкурить и обработать олифой либо прополисом. После первичной обработке

на круге со шкуркой 220 рукоять выглядит так:

Уже гораздо лучше и природная красота не скрывается неровностям и

шероховатостями поверхности, но ручная обработка шкуркой сделает рукоять

гладкой и красивой.

Обработка шкуркой самый медитативный процесс. Берется полоска наждачной

бумаги шириной около сантиметра. Один из концов кладется на большой палец.

Потом этим большим пальцем начинаю шкурить по спинке рукояти по всей длине

сто раз. Потом рукоять поворачивается шкурка сдвигается и нетронутой шкуркой по

нетронутой полосе рукояти операция повторяется, пока вся рукоять не будет отшкурена Получается как минимум 800 раз надо провести большим пальцем по рукояти. То есть процесс медитативный, поэтому любые переделки вызывающие необходимость повтора этой операции мне и не нравятся.

Рукоять после ручной обработки 320 и 600 шкурками:

На следующий день:

Произошло то, о чем я предупреждал – на мой взгляд рукоять оказалась слишком

вытянутая и задняя часть слишком узкая. Пришлось обрезать и заново обрабатывать шкуркой заднюю часть:

Хорошо что это обнаружилось после 600 шкурки. То есть обработку шкурками 1000, 1500 и 2000 повторять не пришлось. В результате получилась рукоять готовая к обработке.

После шкурки если дерево не маслянистое само по себе его следует обработать – либо замочить на три дня в олифе (кипяченое льняное масло). Либо обработать прополисом.

Я все таки решил замочить рукоять в олифе. Посравнивал то что получилось с моделью 18 и решил что все же иссиня черная, антрацитовая рукоять лучше. Процесс замачивания выглядит следующим образом – рукоять опускается в банку с маслом (обрезанную пластиковую бутылку). По русски кипяченое льняное масло называется олифой, по английски так и называется: Boiled Linen Seed Oil.

Рукоять я вымачиваю 3-4 дня, торопиться некуда, зато масло пропитает все дерево до хвостовика и за неделю высохнет и полимеризуется – то есть превратиться в цельный кусок перепутанных скрученных молекул армированных древесиной. Пока это самый дешевый и надежный способ обработки древесины. Правда долгий и меняет цвет дерева, но часто в лучшую сторону как у Венге, например.

За три дня рукоять должна была насквозь пропитаться. Теперь она фактически готова. Остается подождать с неделю пока олифа высохнет – полимеризуется.

На протяжении этого времени надо полировать рукоять тряпочкой, тогда получиться ровная блестящая поверхность.

Заметно насколько сильно потемнел

msd.com.ua