- Рукоятка для ножа своими руками: пошаговая инструкция

- Лучшие материалы для рукояток ножей (подробное руководство)

- How To: Norwegian Knife Making — примерка, придание формы и отделка рукояти

- Полное онлайн-руководство по изготовлению ножей, МАТЕРИАЛ РУЧКИ – Berg Knifemaking

Рукоятка для ножа своими руками: пошаговая инструкция

Удобный, надежный нож — незаменимый помощник на рыбалке, в походе, на охоте, на домашней или профессиональной кухне. Срок службы изделия, его маневренность и эстетическая привлекательность зависят не только от качества стали в клинковой части, но и от свойств рукоятки. Если ручка для ножа вышла из строя, ее можно заменить на изготовленную в домашних условиях.

Большой выбор вариантов ручек для ножа.Содержание

- Форма и свойства ручки для ножа

- Тип крепления рукоятки

- Накладная

- Всадная

- Виды материалов, используемых при изготовлении рукояти

- Дерево

- Береста

- Кожа

- Пластмасса

- Металл

- Резинопласты

- Синтетические волокна

- Пошаговая инструкция по изготовлению рукоятки своими руками

- Необходимые инструменты

- Требования к размерам и форме

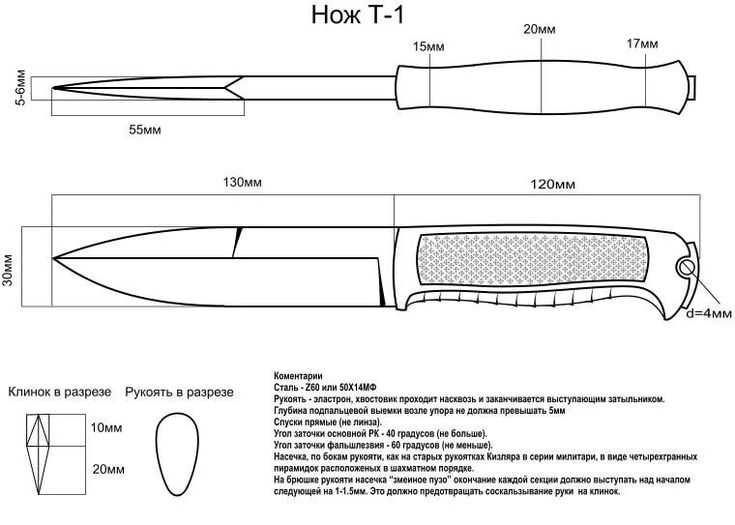

- Чертежи изделия

- Крепление рукоятки к клинку

- Рекомендации по оформлению и отделке

- Отделка кожей

- Оплетка

Форма и свойства ручки для ножа

Ни один клинок, каким бы прочным и острым он ни был, не будет выполнять свое назначение, если он оснащен плохой рукоятью. За счет ее формы и свойств достигаются балансировка, удобство и легкость использования, маневренность инструмента.

За счет ее формы и свойств достигаются балансировка, удобство и легкость использования, маневренность инструмента.

Выбор размера, формы и материала рукояти зависит и от личных предпочтений, и от национальных традиций. Например, финский нож рыболова, традиционно делался с рукоятью из карельской березы, которая не портилась от влажности и не давала ножу утонуть в воде. Но главную роль играет все же назначение инструмента.

Так, например, прямая ручка универсальна и подходит как для кухонных, так и для рыбацких ножей. Овальная форма рукояти признается более эргономичной и потому подходит прежде всего для туристических разновидностей, а также для столовых приборов — то есть используется в тех случаях, когда нужно длительное время удерживать инструмент в руке.

Рукоять конусной формы обеспечивает надежный захват и потому считается самой безопасной.

Тип крепления рукоятки

По способу прикрепления к лезвию все рукоятки делятся на два типа: накладные и всадные (или клепаные). Каждый обладает своими преимуществами и недостатками, поэтому при выборе опираться следует опять же на сферу эксплуатации инструмента.

Каждый обладает своими преимуществами и недостатками, поэтому при выборе опираться следует опять же на сферу эксплуатации инструмента.

Накладная

Накладной метод крепления.Накладной метод предполагает крепление к хвостовику ножа пластин при помощи винтов или заклепок (отсюда другое название этого типа — клепаный). Для этого предназначенное для ручки продолжение клинка должно быть широким и по форме совпадать с рукояткой.

В изготовлении такие ручки относительно просты (изготовить накладки можно при помощи трафарета), поэтому описываемый способ подойдет прежде всего новичкам. Однако он обладает рядом недостатков.

Во-первых, будет сильно ограничен выбор формы рукояти. Во-вторых, накладные ручки обладают высоким коэффициентом теплопроводности, а значит, долго пользоваться ножом на морозе не удастся. В-третьих, по сравнению с всадными, рукоятки с накладками более тяжелые.

Всадная

Всадная технология крепления подразумевает, что на узкий хвостовик насаживается полая рукоятка, изготовленная из цельного куска материала и закрепляется любым доступным способом (например, клеем). Возможен и наборный вариант: когда на стержень нанизываются пластины с отверстиями по центру.

Возможен и наборный вариант: когда на стержень нанизываются пластины с отверстиями по центру.

Такая ручка выглядит более привлекательной, ее можно сделать любой формы, в отличие от накладной. Но минусы есть и здесь. Главный из них — это низкая надежность крепления рукояти к хвостовику.

Виды материалов, используемых при изготовлении рукояти

Выбор материала для будущей рукояти — сложное испытание для тех, кто изготавливает самодельный нож. Учитывать приходится такие факторы, как прочность, износостойкость, баланс, устойчивость к впитыванию запахов и загрязнению, привлекательность.

Спектр видов сырья, из которого делают рукояти, широк и ограничен только фантазией мастера и его финансовыми возможностями.

Не следует гнаться за дорогими материалами: сами по себе они не сделают нож красивым. Гораздо важнее творческое отношение к делу, а иногда и желание экспериментировать. Даже из фанеры можно изготовить рукоять, которая будет хорошо смотреться.

Дерево

Дерево — один из наиболее широко распространенных материалов для изготовления рукоятей ножей. Лучшими для этой цели являются твердые породы дерева, такие как орех, клен, ясень, береза или дуб.

Лучшими для этой цели являются твердые породы дерева, такие как орех, клен, ясень, береза или дуб.

Древесина проста в обработке, приятна на ощупь, не скользит в руке, позволяет работать ножом при низких температурах, и этим объясняется ее популярность в качестве материала рукоятей. В то же время она сильно уступает синтетическим материалам по прочности и долговечности.

Деревянная рукоять для ножа.Береста

Из бересты часто делают рукояти туристических ножей. Деготь, который содержится в бересте, образует на поверхности пленку, защищающую ручку ножа от проникновения влаги и от гниения.

Для тех, кто изготавливает нож своими руками, береста — отличный выбор. Рукоять из нее можно сделать быстро, используя минимальный набор инструментов и не обладая никакими сверхъестественными навыками: достаточно нарезать узкие полоски материала, склеить их при помощи эпоксидной смолы и сильно сжать тисками.

Однако нужно помнить, что береста хорошо впитывает запахи, поэтому для охотничьего ножа или ножа рыболова этот материал не подойдет.

Кожа

Рукоять из кожи, как и из бересты, можно изготовить наборным методом. Кожа экологична, обеспечивает хорошее сцепление с рукой, но подвержена гниению, поэтому нож с такой рукояткой нуждается в тщательном уходе и правильном хранении: его нужно держать в сухости и чистоте, рекомендуется также использовать специальные влагозащитные пропитки.

Пластмасса

Рукоятки из пластмассы не так красивы, как, например, деревянные или кожаные, поэтому часто к ним относятся скептически. И напрасно: пластик превосходит натуральные материалы по многим своим свойствам. Он устойчив к гниению и неприятным запахам, удобен в обращении: нож с пластиковой рукоятью легко мыть и просто хранить.

Однако такой нож проще купить в магазине, чем изготовить самому: пластмасса требует не только особых инструментов, но и специальных навыков обработки. К тому же пластиковую рукоять сложно крепить на хвостовике: для этого нужно раскалить металл, поместить в заранее заготовленное в ручке отверстие, а затем дать остыть.

Металл

Металлические рукоятки не слишком популярны. Они утяжеляют нож, ограничивают температурный режим его использования (в мороз пользоваться ножом будет затруднительно, как и в жару в случае, если инструмент надолго оставили на солнце).

В то же время металлические рукояти просты в изготовлении: пластины вырезаются по заранее сделанному шаблону и крепятся на хвостовик накладным способом.

Резинопласты

Резиновая рукоять.Резинопласт является еще одной разновидностью практичного и недорогого материала, приближенного по свойствам к пластмассе. Ему присущи все достоинства синтетических волокон: он прочен, плохо проводит тепло и электрический ток, не дает впитываться влаге и неприятным запахам, не дает ножу скользить в ладони и потому делает его маневренным и удобным в обращении.

В сравнении с пластмассой, резинопласт более приятен на ощупь и сохраняет упругость при большом температурном диапазоне, поэтому таким ножом одинаково комфортно пользоваться и в мороз, и в жару.

В дополнение к этому резинопластик хорошо сочетается с другими материалами (кожей, древесиной), что позволяет изготавливать красивые композитные рукоятки. Этот вариант подойдет для тех, кто желает изготовить сувенирный инструмент, например, мини-нож с оригинальной рукояткой, подобный тем, что изображены на фото.

Сделать ручку из резинопласта несложно: для этого нужно вырезать подходящие по форме куски, сопоставить и скрепить при помощи клея.

Синтетические волокна

Существует четыре разновидности популярных среди изготовителей ножей синтетических волокон, которые подходят для рукоятей:

- Углеродное волокно (карбон). Достоинства карбона — легкость, прочность, устойчивость к коррозии. Сегодня в продаже имеются готовые карбоновые накладки для изготовления клепаных рукоятей. Единственный их недостаток — высокая цена.

- Стекловолокно, армированное эпоксидной смолой (G10). G10 обладает красивой текстурой, легко окрашивается и при этом держит цвет долгое время, устойчив к механическим повреждениям и горению, выдерживает перепады температур и не впитывает влагу.

Все это делает стекловолокно материалом, пригодным для изготовления рукояток.

Все это делает стекловолокно материалом, пригодным для изготовления рукояток. - Текстолит. Композитный материал, устойчивый к влажности, высоким и низким температурам. Главный недостаток текстолита — его дешевый вид, что, однако, не должно смущать тех, кто привык ценить прежде всего функциональную, а не эстетическую сторону вещей.

- Синтетические волокна для оплетки ножа (кевлар, лавсан, нейлон).

Пошаговая инструкция по изготовлению рукоятки своими руками

Если у вас дома обнаружился клинок без рукоятки, не следует торопиться его выбрасывать. Можно попытаться сделать ручку своими руками, используя минимум инструментов и недорогой материал. Самой простой в изготовлении является рукоять из дерева.

Необходимые инструменты

Для изготовления всадной деревянной рукояти вам понадобится следующее:

- материал для рукояти;

- клинок;

- шлифовальная машинка;

- ножовка по дереву;

- столярные тиски;

- эпоксидная смола.

Требования к размерам и форме

Размер рукояти должен быть таким, чтобы нож удобно сидел в руке. Считается, что рукоять оптимальной длины должна выходить за пределы обхватывающей ее ладони на 3-3,5 см. Для ручки охотничьего ножа есть еще одно требование: при обхвате большой палец должен слегка перекрывать только указательный, но не должен касаться среднего, безымянного и мизинца.

Что касается формы — сложные рукояти (например, с вырезами под пальцы), кажутся удобными лишь на первый взгляд. К тому же они сложны в изготовлении. Если на первом месте для вас стоит практичность использования, имеет смысл выбрать прямую или овальную форму.

Однако окончательный выбор размеров и формы рукояти зависит только от личных предпочтений изготовителя. Неукоснительно соблюдать следует только одно правило: рукоять должна быть такой, чтобы обращение с инструментом было необременительным и приносило удовольствие.

Чертежи изделия

Изготовление всадной рукоятки начинается с выпиливания деревянного бруска, которому затем придают форму ножовкой в соответствии с выбранным шаблоном. Для того, чтобы облегчить этот процесс, приведем несколько готовых чертежей изделия.

Для того, чтобы облегчить этот процесс, приведем несколько готовых чертежей изделия.

В соответствии с чертежом выпиливается заготовка рукояти. При этом необходимо соблюдать угол распила, который будет соответствовать выбранной форме изделия. Заготовку следует пропитать антисептическим раствором и отшлифовать.

Крепление рукоятки к клинку

Самый простой способ крепления всадной рукояти к лезвию — при помощи клея или эпоксидной смолы. Для этого в заготовке высверливается отверстие, в которое будет вставляться стержневидное продолжение клинка.

В отверстие заливается эпоксидная смола и помещается хвостовик. Само лезвие перед этим желательно обмотать скотчем или изоляционной лентой, чтобы не испачкать его в эпоксидке и не пораниться. После этого изделие помещают в столярные тиски на 24-48 часов.

Рекомендации по оформлению и отделке

Подчеркнуть индивидуальность владельца ножа поможет своеобразное оформление изделия. Украшение рукоятки дает мастеру возможность проявить неограниченную фантазию и творческие способности.

Украшение рукоятки дает мастеру возможность проявить неограниченную фантазию и творческие способности.

Традиционными считаются гравировка, фигурная резка по дереву и оплетка. Интересным украшением является темляк — петля, шнур или кисть, продетая в специально проделанное отверстие на рукояти. Не менее красиво смотрится на ноже литое или резное навершие. Однако нужно помнить, что крепить такое украшение надежнее всего на резьбу хвостовика. А значит, предусмотреть этот момент следует еще на этапе планирования изделия.

Самое простое украшение — это узор, нанесенный прибором для выжигания или краской. Чтобы предотвратить рисунок от стирания и дольше сохранить цвета яркими, поверхность рукоятки следует предварительно обезжирить раствором, совместимым с основным веществом краски. Например, для масляной краски таким раствором будет скипидар.

Отделка кожей

Кожу в качестве материала для оплетки или обтягивания предпочитают многие мастера. Обтянутая кожей рукоять ножа аутентично смотрится и имеет долгий срок службы. Кроме того, с помощью такого способа отделки легко исправить несовершенства изделия. Например, если рукоятка изготовлена из скользкого пластика, ее можно обтянуть кожей для того, чтобы обеспечить лучшее сцепление ножа с ладонью.

Кроме того, с помощью такого способа отделки легко исправить несовершенства изделия. Например, если рукоятка изготовлена из скользкого пластика, ее можно обтянуть кожей для того, чтобы обеспечить лучшее сцепление ножа с ладонью.

Перед тем, как обтянуть кожей деревянную рукоять, ее нужно тщательно отшлифовать и обезжирить. После этого она смазывается обувным клеем и оставляется до полного высыхания. Затем вокруг рукоятки обматывается полоска кожи (нахлест должен составлять 1 см), снова смазывается клеящим веществом и высушивается.

Кожа нагревается над плитой и натягивается на рукоять таким образом, чтобы нахлест располагался сбоку от оси, а края кожи совместились. Обрезки можно аккуратно удалить острым лезвием, чтобы сделать стык незаметным.

Оплетка

Оплетка — один из самых популярных способов отделки рукояти, главным достоинством которого является простота и возможность легкой замены: если оплеточный шнур испортился, потерял вид или просто надоел — его можно легко заменить на другой.

При желании оплетку можно выполнить кожаным ремнем, но чаще всего для этих целей используется паракорд — легкий нейлоновый шнур. Главное достоинство паракорда в том, что его легко найти в продаже. Стоит такой шнур недорого, а прослужит десятки лет даже при усиленной эксплуатации: поскольку материал синтетический, он не гниет и не впитывает влагу.

Существует множество разных схем навивки шнура на ручку ножа. Освоить их легко по картинкам, изображающим пошаговые действия. Выбор варианта зависит исключительно от эстетических предпочтений.

Лучшие материалы для рукояток ножей (подробное руководство)

В предыдущей статьи из серии «Анатомия ножа» мы рассказали вам как называются те или иные основные части клинка и рукояти ножа. В будущем мы разберем их еще более детализировано, а сегодня мы хотим поговорить с вами о том, из чего изготавливаются рукояти.

В будущем мы разберем их еще более детализировано, а сегодня мы хотим поговорить с вами о том, из чего изготавливаются рукояти.

В изготовлении рукояток для ножей используется множество различных материалов. Но какие именно из них являются лучшими? Давайте посмотрим…

Большинство людей считают ручку лишь эстетической частью ножа. Но это неправильно. Очень неправильно. Рукоятка так же важна, как клинок, потому что это точка контакта между вами и ножом.

Мы провели небольшое исследование о том, какие типы ручек бывают и каковы преимущества и недостатки каждого материала. Мы надеемся, что это даст вам некоторое представление о различных вариантах, чтобы вы могли легче принять решение о том, какой материал выбрать для своего ножа.

Содержание

Три основных вида материалов рукоятки ножа

Мы знаем, есть огромный выбор различных материалов для ручек. В целом их можно разделить на 3 семейства:

- Металлические: металл широко распространен в промышленности ножевых рукояток.

Он прочный и долговечный, поэтому является отличным вариантом для работы на открытом воздухе, например в походах, на пикнике, даче.

Он прочный и долговечный, поэтому является отличным вариантом для работы на открытом воздухе, например в походах, на пикнике, даче. - Синтетические материалы: это современные материалы. Большинство из них созданы специально для демонстрации определенных свойств. Например: прочность, легкость, пластичность. Таких материалов, сочетающих в себе лучшие свойства, много, но ученые постоянно разрабатывают новые сочетания, стараясь достичь лучшего соотношения всех свойств материала в едином целом.

- Натуральные материалы: это более винтажные материалы. Большинство из них использовались в течение сотен лет и играли важную роль в истории производства ножей.

Давайте подробнее рассмотрим материалы в каждой из категорий. Вы найдете эти или похожие варианты в 99% ножах!

Мы просим Вас, не поддавайтесь намекам на все названия, товарные знаки, встречающиеся в статье. Мы использовали их просто для примера.

Рукоятки из металла

Металлические рукоятки очень популярны, основным материалом из которых является титан, нержавеющая сталь и алюминий. Большинство металлических ручек в ножах на самом деле содержат металл не в чистом виде, а различные сплавы.

Большинство металлических ручек в ножах на самом деле содержат металл не в чистом виде, а различные сплавы.

Сплав представляет собой комбинацию металла с другим или другими металлами или с неметаллическим элементом. Существуют различные причины, по которым сплавы используются вместо чистых металлов. К ним относятся повышенная долговечность и прочность на растяжение, а также часто более низкая общая стоимость изготовления.

Основным недостатком является то, что гладкие металлические ручки чаще всего довольно скользкие (это в основном относится к нержавеющей стали). Но при этом металл долговечен и из него продолжают делать хорошие ручки для ножей.

Титан

Титан – это металл, который известен своей прочностью и долговечностью. Титановые лезвия и ручки из цветных металлов (они не содержат железа), что означает, что они не ржавеют (так как ржавчина вызвана окислением или железом).

Титан очень прочен и долговечен благодаря своему легкому весу, и поэтому его часто используют в качестве покрытия для лезвий ножа, просто для дополнительной защиты и повышения коррозионной стойкости лезвия.

В производстве ножей используются различные сплавы титана (сплав представляет собой комбинацию нескольких металлов, а не одного чистого металла).

Тот, который я видел больше всего во время исследований, это Ti6Al4V, что означает, что он состоит из 6% алюминия (Al), 4% ванадия (V), а остальные – 90% – это титан (Ti).

В отличие от большинства металлов, у титана нет ощущения холода при прикосновении к нему. Это прочный, но также и пружинящий, и может быть использован как часть механизмов блокировки складных ножей.

Тем не менее, следует помнить, что титан не является неразрушимым, и может поцарапаться гораздо больше, чем нержавеющая сталь.| Преимущества | Недостатки |

|

|

Пример ножей с титановыми ручками:

Нержавеющая сталь

Нержавеющая сталь является очень распространенным элементом в изготовлении клинков и ручек. Сама сталь – это в первую очередь сплав железа и меди, и ее производство относительно дешево.

Нержавеющая сталь является «самым прочным» металлом в этом списке в том смысле, что он не будет царапаться так же легко, так же не будут появляться вмятины, как у титана или алюминия. Однако, с другой стороны, тяжелее двух других, что может быть громоздко, используете ли вы нож для EDC (Everyday Carry – ежедневного ношения) или для выживания.

Нержавеющая сталь также устойчива к коррозии. Но имейте в виду, что, хотя она устойчива к воздействию коррозии, она не является коррозионностойким материалом на 100% и будет ржаветь, если вы будете пренебрежительно относиться с ножом.

Большинство ножей с рукоятками из нержавеющей стали имеют гладкие рукоятки, благодаря которым нож становится очень скользким при намокании. Некоторые производители делают вставки на ручке (используя выступы и травление) или соединяют сталь с резиной на ручке, чтобы повысить надежность контроля ножа.

Некоторые производители делают вставки на ручке (используя выступы и травление) или соединяют сталь с резиной на ручке, чтобы повысить надежность контроля ножа.

Мы видели много 410, 416 и 420 сталей с ручками в описаниях продуктов, так что это, пожалуй, самые распространенные из них.

| Преимущества | Недостатки |

|

|

Пример ножей с ручками из нержавеющей стали:

Алюминий

Алюминий является очень популярным металлом во всех видах продукции. Это потому, что он прочный, легкий и дешевый. Как и титан, он также является цветным, что означает, что он устойчив к коррозии.

Однако из-за нежности алюминия алюминиевые ручки могут быть подвержены царапинам и вмятинам.

Существует также много алюминиевых сплавов, используемых в производстве ножей, наиболее распространенным из которых является T6-6061. Этот материал в основном алюминий (как и следовало ожидать), но также содержит другие различные металлические элементы, такие как магний, никель и медь.

Алюминий можно анодировать практически в любой цвет. Таким образом, вы можете получить зеленый, синий или розовый нож с алюминиевой ручкой.

Алюминиевая ручка может стать довольно скользкой, поэтому я бы порекомендовал убедиться, что ручка изготовлена из фактурного алюминия, чтобы вы могли иметь относительно хорошее сцепление даже, когда поверхность ручки мокрая.

| Преимущества | Недостатки |

|

|

Пример ножей с алюминиевыми ручками:

Синтетические материалы

Ученые продолжают разрабатывать все лучшие и лучшие материалы для ручек ножей. Эти материалы предназначены либо для увеличения сцепления рукоятки в руке, либо для повышения долговечности, либо для облегчения веса, либо для всего вышеперечисленного одновременно.

Существует множество брендов и названий синтетических материалов для ножевых рукояток. Здесь мы попытались рассказать вам о тех, которые являются самыми распространенными.

Микарта

Микарта – очень популярный материал в изготовлении ножей (обычно с фиксированными лезвиями). Он чрезвычайно прочен и долговечен, и зарекомендовал себя как безопасный выбор для любых типов условий.

Вы обнаружите, что многие люди скажут вам, что Микарта – это фенольный материал. Это просто означает, что процесс изготовления включает в себя вымачивание кусочков льна, бумаги или канвы и прижимание их друг к другу.

Существует несколько видов микарты, например, канва, бумага или лен. Это просто означает, что материал, пропитанный смолой, немного отличается, хотя текстура, долговечность и прочность в конечном итоге одинаковы.

Микарта естественно гладкая, но часто текстурированная для улучшения сцепления. Убедитесь, что вы получите хороший контроль над ножом!

Интересный факт: Микарта изначально была разработана как электрический изолятор!

| Преимущества | Недостатки |

|

|

Пример ножей с ручками Микарта:

Кратон

Кратон представляет собой TPE (термопластичный эластомер), также известный как TPR (термопластичный каучук). Это означает, что это в основном синтетический резиновый материал.

Это означает, что это в основном синтетический резиновый материал.

Поскольку это искусственный каучук, кратон является гибким, имеет хорошее сцепление и водонепроницаемый. Он также обладает повышенной устойчивостью к нагреву и суровым условиям по сравнению с натуральным каучуком.

В зависимости от ваших предпочтений ручки из кратона могут быть разных типов. Тем не менее, он не имеет множества вариантов настройки!

Основная проблема с ручками из кратона заключается в том, что, хотя он и долговечен, он также пористый и может впитывать много жидкости. Это может привести к тому, что ручка будет немного сырой и со временем ухудшится её внешний вид.

| Преимущества | Недостатки |

|

|

Пример ножей с ручками Кратона:

G-10

G-10 – популярный материал для ручек, известный как «композит из стекловолокна». Что это значит? Ну, в основном это прочное вещество, которое получается из кусочков стекловолокна, вымачивания их в смоле и последующего сжатия.

Это считается самым прочным материалом клинка!

Этот материал распространен в ножах с фиксированным клинком и тактических ножах. Это потому, что он чрезвычайно прочный, водостойкий, легкий. Он в значительной степени обладает всеми характеристиками, которые делают его хорошим ножом для выживания.

Рукоятки G-10 обычно текстурированы, чтобы дать руке хороший хват (еще раз, хват – ключевой аспект!).

G-10 во многом похож на углеродное волокно, но намного дешевле!

Его можно кастомизировать несколькими способами, включая цвет и текстуру. Но, на наш взгляд, ручка G-10, как правило, менее привлекательна, чем другие.

Интересный факт: G-10 был разработан для использования в электронных платах из-за его превосходной устойчивости к воде, маслу и кислоте.

| Преимущества | Недостатки |

|

|

Пример ножей с ручками G-10:

Углеродное волокно / Карбон

Что такое углеродное волокно? В основном это углеродные нити, сплетенные вместе, а затем превращенные в смолу, что делает их одним из самых прочных материалов в отрасли.

Углеродное волокно является очень высокотехнологичным материалом благодаря невероятному соотношению прочности и веса (это один из самых легких материалов здесь), а также благодаря своей футуристической внешности!

Вы часто будете видеть подобный плетению узор на ручке, который на самом деле довольно стильный. Смола может быть изменена, что обеспечивает широкий диапазон цветов и вариантов настройки.

Углеродное волокно может быть прочнее стали и легче, чем Микарта и G-10. Однако, несмотря на то, что он сильный в направлении ручки, он хрупкий, как и многие синтетические материалы. Это означает, что он сломается при интенсивном напряжении в других направлениях, например на излом.

Производство углеродного волокна – это довольно трудоемкое дело и это определенно отразится на цене! Углеродное волокно действительно не самое дешевое.

| Преимущества | Недостатки |

|

|

Пример ножей с рукоятками из карбона:

Зайтел / Zytel (FRN)

FRN – это сокращение от армированного стекловолокном нейлона (также известного как GFN – армированный стекловолокном нейлон), что в основном означает, что он изготовлен как из стекловолокна, так и из нейлона и отлит в любую желаемую форму.

FRN, как известно, в основном неразрушим. Он прочный, износостойкий, водостойкий и может выдерживать изгиб практически в любом направлении.

Это потому, что все нейлоновые пряди в АКТ расположены случайным образом, что делает их прочными во всех направлениях, тогда как пряди из углеродного волокна, ручки G-10 и Micarta все лежат в одном направлении.

Вы встретите различные бренды FRN. Одним из них является Zytel®, термопласт, разработанный DuPont. Другие включают Grivory®, также распространенный товарный знак, и Grilon®.

FRN – действительно дешевый материал для производства, и это хороший вариант, если у вас ограниченный бюджет. Тем не менее, он также выглядит и ощущается довольно дешево, так же как и пластик. Вам решать, что для вас важнее всего.

| Преимущества | Недостатки |

|

|

Пример ножей с ручками FRN / Zytel®:

Паракорд

Это странно, но на самом деле мы наблюдаем все больше брендов, продающих ножи с ручками из паракорда. Кажется, это модно в наши дни!

В различных компаниях обычно есть опция для фиксированных лезвий с цельной ручкой, где вы можете купить только клинок, а затем добавить свой собственный паракорд или специальную ручку.

Паракорд – это на самом деле сокращение от парашютного Шнура.

Ух ты. Никто никогда не говорил тебе это, эй! Да, паракорд изначально использовался в подвесных стропах парашютов. Сегодня он доказал, что является идеальным снаряжением для кустарного промысла, выживания и в любой поездке на природу!

Кроме того, хорошо иметь снасти, которые легко доступны в любой ситуации выживания, будь то строительство укрытия, ремонт рюкзака, изготовление лука.

Но просто помните, что 2-3 метра веревки – это не всегда то, что может спасти вашу жизнь, и я бы лично предпочел крепкую, удобную ручку для ножа, которую я буду часто использовать.

| Преимущества | Недостатки |

|

|

Пример ножей с ручками из паракорда:

Природные материалы

На протяжении тысячелетий в производстве ножей использовались натуральные материалы. Эволюция ножа идет параллельно с развитием рукоятей.

Хотя это не самые долговечные, водонепроницаемые, легкие или прочные материалы, они являются традиционными и, как правило, выглядят довольно эстетично по сравнению с синтетическими ручками. Эти материалы продолжают быть драгоценными камнями для коллекционеров ножей.

Эти материалы продолжают быть драгоценными камнями для коллекционеров ножей.

Кожа

Кожаные рукояти у ножей встречаются все реже и реже. Есть еще несколько производителей, которые используют кожу в производстве, но кажется, она вышла из моды.

Процесс заключается в том, чтобы плотно обернуть кожаный ремень вокруг ножа. Кожаные ручки, как правило, довольно дешевые.

Кожа требует более высоких эксплуатационных расходов, чем большинство синтетических материалов. Тем не менее, она имеет свое очарование и на самом деле делает ручку удобной.

| Преимущества | Недостатки |

|

|

Пример ножей с кожаными ручками:

Рукоятка из кости

Кость – очень исторический материал ручки. В настоящее время его возвращают в индустрию ножей для создания модных нестандартных дизайнов.

В настоящее время его возвращают в индустрию ножей для создания модных нестандартных дизайнов.

Наиболее распространенным и наиболее часто используемым источником является коровья кость. На самом деле есть большой выбор опций в украшении ручки из кости. Это может включать в себя окрашивание, чтобы придать ему разные цвета, или текстурирование, чтобы улучшить сцепление.

Кость – это дешевый, классный традиционный материал, и поэтому людям это нравится. Тем не менее, это не совсем лучший вариант для хардкорного использования. Может быть очень скользким, есть шанс, что кость сломается со временем, потому что этот материал пористый.

| Преимущества | Недостатки |

|

|

Пример ножей с костяными ручками:

Дерево

Древесина на сегодняшний день является наиболее популярным натуральным материалом для ножей.

Деревянная ручка хорошего качества будет прочной, долговечной. Она также привлекательна. Дерево добавляет красоты ножу, поэтому оно так популярно среди коллекционеров.

Дерево также популярно из-за большого количества вариантов, которые возможны. Существуют сотни различных пород дерева различной твердости, цвета и текстуры, которые вы можете выбрать.

Но это также означает, что вы должны выбирать мудро из этих сотен вариантов. Если вы хотите, чтобы древесина была приспособлена к условиям, в которых вы будете использовать нож.

Существует 2 основных вида древесины: мягкая древесина (которая происходит от хвойных деревьев – сосна, пихта, ель) и лиственная древесина (которая происходит от лиственных деревьев – бук, дуб, орех). Как правило, вам не нужна хвойная древесина в любых влажных условиях.

Другой вариант – выбрать стабилизированную древесину. Они усилены смолами, чтобы сделать ручку более прочной, водонепроницаемой и прочной.

Цена на ножи с деревянными ручками сильно варьируется в зависимости от используемой древесины, ее дефицита и отделки рукояти.

| Преимущества | Недостатки |

|

|

Пример ножей с деревянными ручками:

Перламутр

Ручки из перламутра, безусловно, наиболее привлекательные в этом списке, очень популярны среди коллекционеров.

К сожалению, это почти все, что можно сказать об этих ручках. Материал не долговечен и очень скользкий. Так что не очень хорошая идея использовать такой нож для выживания или в качестве тактического клинка.

Перламутровые ножи, как правило, довольно дороги.

| Преимущества | Недостатки |

|

|

Пример ножей с ручками из перламутра:

Ручки из оленьих рогов

Этот материал, полученный из оленьих рогов (которые естественным образом отваливаются каждый год). Это очень стильный вариант для любителей охоты.

Олений рог в основном встречается в охотничьих ножах и ножах Боуи, поскольку оленья кость и рог часто представляют собой охотничьи трофеи (традиционно).

Как и кость, олений рог не лучший для хардкорного использования. Он может стать скользким и со временем может треснуть, потому что он пористый. Тем не менее, это дает ножу уникальный вид, который не подойдет ни одному другому материалу.

| Преимущества | Недостатки |

|

|

Пример ножей с рукоятками из оленьих рогов:

Конструкция ручки

Материал ручки – это еще не все. Конечно, это большая часть того, что делает хорошую ручку, но есть и другие вещи. И одним из них является дизайн ручки.

У вас может быть очень прочный, водостойкий, прочный материал для ручки, но если нет возможности правильно его удерживать, он не принесет никакой пользы.

Как вы можете видеть, два вышеупомянутых ножа принадлежат к одной и той же марке и имеют одинаковый материал рукоятки, но их конструкция рукоятки совершенно различна.

Поэтому, если вы собираетесь купить нож, убедитесь, что он хорошо лежит в вашей руке и ощущается комфортно. Некоторые люди любят канавки для пальцев, а другие нет! Это просто выяснение того, что станет для вас лучшим инструментом.

Защита пальцев

Защита пальцев не обязательна, но может быть чем-то, что следует учитывать при выборе дизайна ручки.

Это может помочь, если вы неуклюжий, и просто добавит немного дополнительной безопасности. Это важно, если вы собираетесь использовать свой нож часто и хардкорно.

Это важно, если вы собираетесь использовать свой нож часто и хардкорно.

Вот примеры, чтобы проиллюстрировать, как выглядят ножи с защитой пальцев на ручке и без нее:

Лично мы предпочитаем иметь защиту для пальцев, так как с ней чувствуем себя намного безопаснее. Но вы должны сделать свой выбор!

Мы надеемся, что сегодняшняя статья была для вас полезной, и что вы нашли в ней то, что искали.

Если у вас есть какие-либо комментарии или предложения, сообщите нам об этом в комментариях ниже.

Теперь, когда вы знаете, как правильно выбрать материал рукоятки, убедитесь, что вы также выбрали правильный материал лезвия для своего ножа! А об этом мы расскажем в следующей статье.

А Ваши ножи острые?

How To: Norwegian Knife Making — примерка, придание формы и отделка рукояти

Статья Бьорна Свенссона на норвежском языке, переведенная на английский Бьорном Якобсеном Октябрь 2022 г.

для группы изготовления ножей в Норвегии. Он любезно разрешил нам использовать его в Австралии. Если есть какие-либо несоответствия или неясность, это связано с переводом, а не с оригинальной статьей.

Он любезно разрешил нам использовать его в Австралии. Если есть какие-либо несоответствия или неясность, это связано с переводом, а не с оригинальной статьей.

Бьорн делает ножи в своем родном городе Рисёр, одном из старейших городов на юге Норвегии.

Вот первая половина статьи Бьорна о том, как он делает рукоять ножа. Вторая часть с резными ножнами будет позже частью II:

Сделайте свой собственный нож

фотографии и объясняя, как я делаю каждый шаг. Нож будет изготовлен из кованого клинка из Асбьёрна Солхейма и с рукоятью из кудрявой березы. Не будет ни валика, ни переднего наконечника, здесь показано, как сделать ручку из цельного куска, в основном с помощью ручных инструментов.

Лезвие ножа и блок рукоятки готовы к началу проекта. Лезвие представляет собой традиционное шлифовальное лезвие Scandi, выкованное из углеродистой стали.

Я начинаю с рисования лезвия на листе бумаги, включая хвостовик. Продление линий от конца лезвия как сверху, так и снизу лезвия влево мимо того места, где будет проходить рукоять, помогает определить, где рукоятка будет располагаться по высоте. Таким образом, я считаю, что размещение ручки выглядит лучше. Сама форма рукоятки представляет собой довольно прямую рукоятку с выемкой ближе к концу для удобного и надежного захвата.

Продление линий от конца лезвия как сверху, так и снизу лезвия влево мимо того места, где будет проходить рукоять, помогает определить, где рукоятка будет располагаться по высоте. Таким образом, я считаю, что размещение ручки выглядит лучше. Сама форма рукоятки представляет собой довольно прямую рукоятку с выемкой ближе к концу для удобного и надежного захвата.

Вырезаю чертеж профиля ручки и приклеиваю его к блоку ручки.

Разметка линий от хвостовика вверх и на переднюю часть блока. А также разметка центра блока, чуть тоньше лезвия. На фото вы можете увидеть карандашные отметки, где будут просверлены отверстия для хвостовика.

Сверление блока

Чтобы просверлить отверстия для хвостовика, 2 внешних отверстия просверливаются под углом, прямо внутри карандашной линии, проведенной для внешней линии хвостовика. Отверстие в середине просверлено прямо вниз.

Полезно сделать отметку на сверле куском ленты или острым предметом на случай, если вы промахнетесь мимо отметки. В этом блоке рукоятки я просверлил 3 отверстия с помощью сверлильного станка, что проще, чем использовать ручную дрель, но это также работает, если у вас есть твердая рука и хорошая цель.

В этом блоке рукоятки я просверлил 3 отверстия с помощью сверлильного станка, что проще, чем использовать ручную дрель, но это также работает, если у вас есть твердая рука и хорошая цель.

Корончатая пила с хвостовиком почти достаточно длинна!

Начало работы с кольцевой пилой может быть немного сложным, но как только она проникнет глубже в материал, это блестящий инструмент, который быстро удаляет материал между 3 отверстиями. Теперь, когда отверстие для хвостовика имеет грубую форму, мы можем начать работать над лезвием.

Работа с лезвием

Первым шагом является укорачивание хвостовика, чтобы он поместился в блоке рукоятки. Хвостовик на этом лезвии не закален и легко отрезается ножовкой.

Теперь мы готовы начать работу по установке хвостовика лезвия в блок рукоятки. Здесь я использую небольшой стальной рашпиль с тонким лезвием и грубыми зубьями. Это идеальный инструмент для очистки боковых сторон отверстия после кольцевой пилы с хвостовиком и достаточной длины, чтобы достать до дна отверстия.

Важно не соскоблить слишком много материала на этом этапе. Установка лезвия в единый блок требует больше усилий, чем при использовании валика или передней части, поэтому уделите время этому этапу процесса. На фото ниже я вставил лезвие почти полностью. Я продолжаю проверять лезвием и понемногу счищать, стараясь не сделать отверстие шире, чем оно должно быть.

Проведение линий острым карандашом — хороший способ не соскоблить слишком много материала перед повторной проверкой лезвием.

Когда плечи лезвия находятся внутри блока рукоятки, я придаю передней части блока законченную форму. В этом случае я хочу слегка закругленную переднюю часть.

До сих пор мы имели дело только с самим хвостовиком, но я также хочу, чтобы верх и низ лезвия слегка прилегали к блоку рукоятки для очень плотного прилегания. Вставив лезвие в блок рукоятки до упора, я аккуратно отмечаю острым карандашом, как далеко вверх и вниз пройдет лезвие за имеющееся отверстие.

С помощью маленького рашпиля отверстие хвостовика расширяется сверху и снизу до карандашных отметок. Это еще один момент, когда я трачу время, необходимое для того, чтобы сделать все правильно, проверяя лезвие и понемногу счищая его, пока лезвие не подойдет. Обратите внимание, что вместо того, чтобы подпиливать плечи лезвия под прямым углом, я вписываю закругленные плечи в рукоятку для более четкого перехода между лезвием и рукоятью. Слишком сильное усилие здесь может привести к разрывам, когда кусок дерева отрывается, оставляя видимый след на поверхности, поэтому работайте медленно и уверенно.

Теперь лезвие полностью вставлено в рукоятку.

Передняя часть блока рукоятки закончена до того, как будет сформирована остальная часть рукоятки. Передняя часть рукоятки отшлифована до зернистости 400, окрашена и снова отшлифована до зернистости 600.

Передняя часть блока окрашена и отшлифована сейчас, а не позже, когда лезвие прикреплено, чтобы не поцарапать лезвие. (Примечание редактора: в Норвегии для окрашивания древесины используется «бейс», это порошкообразная морилка, смешанная с водой для получения необходимого цвета. Краска для кожи также хорошо подходит для окрашивания вьющейся березы)

(Примечание редактора: в Норвегии для окрашивания древесины используется «бейс», это порошкообразная морилка, смешанная с водой для получения необходимого цвета. Краска для кожи также хорошо подходит для окрашивания вьющейся березы)

Я использую черную морилку, которая впитывается в волокна вьющейся березы. При шлифовании дерева мелкой наждачной бумагой (зернистостью 400, а затем 600) только верхние, более плоские зерна шлифуются достаточно, чтобы удалить пятно. «Кудрявые» волокна, идущие в блок, сохраняют больше морилки, увеличивая контрастность древесины. Я расскажу о процессе окрашивания немного подробнее, когда мы дойдем до этого шага всей ручки.

Здесь все готово к склейке, хвостовик протер ацетоном и вклеен в блок двухкомпонентной эпоксидной смолой.

Нож зажимается и эпоксидная смола надежно схватывается. Пролитую эпоксидную смолу удаляют ацетоном.

Проверка контрольных линий

Когда клей высохнет, я проверяю, совпадают ли контрольные линии на чертеже рукояти с верхней и нижней частью лезвия. Если лезвие было установлено под углом, самое время исправить линии.

Если лезвие было установлено под углом, самое время исправить линии.

Я использую ленточнопильный станок для удаления излишков материала, это также можно сделать ручной пилой или рашпилем, но использование инструментов, которые у меня есть, немного ускоряет процесс.

Здесь блок рукоятки формируется снаружи шаблона рукоятки, приклеенного сбоку.

Закругление конца рукоятки на дисковом шлифовальном станке.

Здесь я переношу две линии сторон лезвия вниз по центру блока рукоятки. Плоская сторона лезвия помещается на плоский блок так, чтобы блок рукоятки не касался стола. Таким образом, лезвие представляет собой прямую линию, и, увеличивая высоту плоского блока и используя кусок дерева в качестве стола для карандаша, я получаю прямые линии, следующие за лезвием для истинного центра блока.

(Примечание редактора: это простой способ добиться того, что в противном случае сделали бы гранитная поверхность и цифровой высотомер) стороны немного вниз. Это экономит на том, сколько пыли будет создано позже.

Это экономит на том, сколько пыли будет создано позже.

Теперь у нас есть осевые линии сверху и снизу блока, следующие за лезвием, и здесь я рисую линии по бокам рукояти. Они нарисованы, чтобы помочь закруглить верхнюю и нижнюю часть ручки симметрично. Линии можно начертить карандашом, следуя внешней кривой блока, так как внешняя сторона уже соответствует линиям шаблона. Где эти линии находятся на рукоятке не критично, их больше надо отметить примерно на 1/3 высоты рукоятки посередине, высота одинаковая с обеих сторон.

Здесь я начинаю придавать ручке закругленный профиль. Имея две линии на верхней части рукояти (по бокам лезвия) и линии по бокам лезвия, легко сделать его достаточно симметричным, счищая все, что находится между этими линиями. Это удаляет «углы» со всех 4 сторон.

Обратите внимание, что рашпиливание не доходит до задней части рукояти, я оставляю там больше материала и займусь этим позже. Конечно, этот шаг также можно выполнить на ленточной шлифовальной машине, здесь показано, что это можно легко сделать вручную с помощью рашпиля и напильника, это также дает высокую степень контроля в областях кривых, таких как торец рукоятки.

На фотографии ниже я рисую новые опорные линии, чтобы сохранить симметрию между сторонами. Нижняя линия карандаша снова проводится, удерживая карандаш в крепкой хватке и следуя кривой от нижней части ручки с обеих сторон. Другая нарисованная линия находится на плоских сторонах ручки, немного впереди середины. Смысл в том, чтобы иметь линию одинаковой длины от передней части блока, чтобы помочь с симметрией, а не точным расстоянием от передней части.

Отметьте переднюю часть блока, поместив деревянную прокладку на лезвие и нарисовав линию карандашом. Делая это на обеих сторонах лезвия, вы получаете контрольную линию толщины, оставшуюся от передней части рукоятки, и позволяет легко получить одинаковую толщину с обеих сторон. Элсон обратите внимание на фото, как рукоятка была обточена до нарисованных карандашом линий, эти линии очень помогают добиться одинаковой толщины с обеих сторон, а закругленный живот должен достигать одинаковой высоты с обеих сторон.

Показ ручки грубой формы сверху или со стороны корешка. Обратите внимание, как стороны были скошены от карандашной линии на стороне рукояти прямо перед серединой, к сторонам лезвия, нарисованным на фотографии выше.

Единственные плоские поверхности, оставшиеся на рукоятке, — это узкая полоска сверху и снизу между двумя линиями, проведенными от лезвия, и плоские стороны между первоначальными двумя линиями, которые мы нарисовали по бокам.

На мой взгляд, эта форма обеспечивает удобный хват.

Мы готовы начать работу над торцом рукояти. Используя овальный шаблон, начертите фигуру, убедившись, что верхняя и нижняя часть овала размещены на центральной линии, которую мы получили, нарисовав боковые линии лезвия «за углом» сверху и снизу на задней части блока.

Я использую шлифовальный барабан на сверлильном станке, чтобы грубо придать торцу рукоятки внешнюю сторону карандашной линии, затем зажимаю лезвие в тисках и подпиливаю до более точной, закругленной формы.

Теперь мы собираемся смешать все и сделать окончательную форму рашпилем и напильником.

Обратите внимание на карандашную линию, проведенную на плоских сторонах рукоятки, на расстоянии 5-6 мм от конца по всему периметру. При округлении и рашпиливании, чтобы сгладить форму рукоятки, держитесь подальше от этой последней части конца рукоятки.

Вся ручка округляется, а плоские поверхности медленно сливаются с боковыми сторонами. На фотографии ниже вы можете видеть, насколько грубый рашпиль позволяет быстро удалить материал, поэтому стоит работать медленно и продолжать сравнивать стороны на предмет симметрии.

До сих пор мы старались не снимать слишком много с торца рукоятки. Теперь пришло время придать изогнутому концу окончательную форму. Для этого шага я использую шлифовальный барабан на дремеле, но напильник также подойдет. Ручные инструменты дают больше контроля, чем ленточная шлифовальная машина, на ленточной шлифовальной машине можно легко потерять задний перевернутый угол ручки.

Верхняя часть рукояти все еще слишком высока, если смотреть сбоку, поэтому я рисую линию от острия лезвия. Будьте осторожны, чтобы эта линия не указывала вверх или вниз, а следовала за стержнем лезвия. Нарисовав эту линию так, чтобы она заканчивалась слишком высоко на конце ручки, лезвие будет направлено немного вверх, а не на одной линии с ручкой.

Верх рукоятки обтачивается до линии карандаша с обеих сторон, затем закругляется и выравнивается.

Все стороны рукоятки обтачиваются и сглаживаются, чтобы удалить следы рашпиля, прежде чем можно будет начать ручную шлифовку. Это помогает создать округлую, удобную ручку, которая хорошо лежит в руке.

Здесь я вручную шлифую ручку, постарайтесь удалить все царапины. Они проявляются в виде белых слабых линий, белая линия — это пыль внутри царапины, поэтому продолжайте шлифовать, пока они не исчезнут. Я использую шлифовальные сетчатые накладки от Abranet, но наждачная бумага также подойдет.

Это окончательная форма ручки. Поскольку рукоять сделана из кудрявой березы, я покрасил ее морилкой, чтобы еще больше подчеркнуть контраст волокон. Для этого я шлифую до зернистости 400, прежде чем можно будет добавить морилку.

Вся ручка была окрашена краской Herdins Black Ivory и оставлена сохнуть.

(Примечание редактора: я купил некоторые из них в Норвегии несколько лет назад, но еще не пробовал их. Я не могу найти, как этот продукт называется на английском языке, или продается ли он за пределами Норвегии и Финляндии. Он представляет собой порошок для морилки, который «состоит из красящих пигментов, которые растворяются в воде и впитываются в древесину». При смешивании с водой производитель может добавлять воду до достижения желаемой темноты цвета. Мастер по дереву может узнать больше здесь. В Австралии Я использовал краску для кожи на вьющейся березе с хорошими результатами, но не уверен, как это на самом деле по сравнению с «beis»)

Ручка снова отшлифована наждачной бумагой с зернистостью 400, чтобы удалить большую часть пятна, а затем обработана наждачной бумагой с зернистостью 600.

Рукоятку вымачивают в масле в течение нескольких часов, затем удаляют излишки масла, а рукоятку оставляют сохнуть не менее чем на пару дней.

(Примечание редактора: это затвердевающее масло для станков, в описании продукта указано, что оно затвердевает в течение 3 дней)

Нож готов, окончательная полировка не будет выполнена до тех пор, пока ножны не будут готовы.

Так как часть этой статьи будет посвящена ножнам, мы переходим прямо к концу, где ручка отполирована до глянцевого блеска. Я использую Atol 6 для полировки ручки.

Вот фото готового ножа с резными ножнами, которые мы будем делать во второй части статьи.

Есть много способов сделать нож, я делаю именно так. Это занимает довольно много часов, и на этом пути много шагов, но это веселая работа, и мне нравится ею заниматься. Время летит быстро, когда я занимаюсь любимым делом, и я доволен результатом.

Я надеюсь, что это руководство может быть полезным, и, возможно, кто-то получил пару советов, которые помогут им в изготовлении собственных ножей.

Всего наилучшего,

Бьёрн Svensson

29 октября 2022 г. Bjorn Svensson

Полное онлайн-руководство по изготовлению ножей, МАТЕРИАЛ РУЧКИ – Berg Knifemaking

Рукоятки или накладки могут быть изготовлены из стабилизированного дерева, латуни, микарты, алюминита или любой комбинации материалов. Для многих именно весы позволяют кузнецу персонализировать обычный дизайн. Для других предпочтительнее более традиционный вид дерева. Это все личные предпочтения. Независимо от материала, ножевые весы должны быть удобными в руке и достаточно прочными, чтобы противостоять стихии. При сборке весов помните, что все дело в подгонке и отделке.

Эпоксидная смола

Любая двухкомпонентная эпоксидная смола хорошего качества может использоваться для прикрепления накипи к хвостовику лезвия. Как правило, чем медленнее время отверждения, тем лучше будет соединение. Обычно мы используем 24-часовую двухтонную эпоксидную смолу. При использовании эпоксидной смолы очистите или обезжирьте оба материала спиртом. Обработайте обе поверхности наждачной бумагой, чтобы получились небольшие выступы. Эти гребни обеспечивают большую площадь поверхности для сцепления эпоксидной смолы. Если вы живете в холодном климате, храните эпоксидную смолу внутри. Единственный раз, когда мы видели, как эпоксидная смола выходит из строя, это когда она хранилась в неотапливаемом помещении или когда склеиваемые поверхности не были должным образом подготовлены. Избыток эпоксидной смолы можно легко удалить с лезвия ножа бумажным полотенцем и спиртовой салфеткой.

Как правило, чем медленнее время отверждения, тем лучше будет соединение. Обычно мы используем 24-часовую двухтонную эпоксидную смолу. При использовании эпоксидной смолы очистите или обезжирьте оба материала спиртом. Обработайте обе поверхности наждачной бумагой, чтобы получились небольшие выступы. Эти гребни обеспечивают большую площадь поверхности для сцепления эпоксидной смолы. Если вы живете в холодном климате, храните эпоксидную смолу внутри. Единственный раз, когда мы видели, как эпоксидная смола выходит из строя, это когда она хранилась в неотапливаемом помещении или когда склеиваемые поверхности не были должным образом подготовлены. Избыток эпоксидной смолы можно легко удалить с лезвия ножа бумажным полотенцем и спиртовой салфеткой.

Заготовки для деревянных чешуек можно приобрести в различных компаниях-поставщиках ножей. Если хотите сэкономить, попробуйте местный склад пиломатериалов. Такие материалы, как орех, обычно можно купить пешком. Если вы знаете кого-то, у кого есть настольная пила, этот материал можно быстро разрезать до толщины 3/8 и ширины 2 дюйма. Обычно мы покупаем три или четыре фута за раз, и конечный результат дает нам десятки чешуек по цене по сравнению с тем, что стоили бы одна или две покупные ножевые чешуи. Конечно, на местном складе пиломатериалов может не быть огромного разнообразия экзотических пород дерева.

Обычно мы покупаем три или четыре фута за раз, и конечный результат дает нам десятки чешуек по цене по сравнению с тем, что стоили бы одна или две покупные ножевые чешуи. Конечно, на местном складе пиломатериалов может не быть огромного разнообразия экзотических пород дерева.

Древесина

Для изготовления рукоятей ножей часто используются твердые породы дерева, такие как орех, красное дерево и кокоболо. С древесиной легко работать и шлифовать.

Если вы собираетесь сами вырезать чешуйки из бревна, убедитесь, что оно стабилизировано, чтобы предотвратить его усадку и растрескивание. Шаг первый — высушить древесину, что можно сделать в любой теплой сухой среде. Производители ножей используют стабилизирующий продукт под названием Catus Juice, который доступен в Интернете. Если вы хотите рецепт своими руками, смешайте 50 процентов полиуретана с 50 процентами растворителя для краски. Вырежьте деревянные заготовки немного большего размера, а затем оставьте их замачиваться на ночь. Разбавитель краски быстро впитывается глубоко в клеточную структуру высохшей древесины. При этом он увлекает за собой истонченный полиуретан. Затем разбавитель испаряется, оставляя уретан, который заполняет структуру ячеек древесины и предотвращает растрескивание.

Разбавитель краски быстро впитывается глубоко в клеточную структуру высохшей древесины. При этом он увлекает за собой истонченный полиуретан. Затем разбавитель испаряется, оставляя уретан, который заполняет структуру ячеек древесины и предотвращает растрескивание.

Гибрид

Гибридные чешуйки представляют собой комбинацию дерева и литьевой смолы. Бесконечные комбинации цвета и текстуры объединяются для создания красивых единственных в своем роде рукояток для ножей. Часто производители комбинируют древесный кап с алюмилитовой литьевой смолой. Литье алюмилитом – процесс не из легких. Цель состоит в том, чтобы уменьшить или устранить пузырьки в прозрачных готовых весах. Любая влага в древесине или даже в воздухе приведет к мутному отливу. Можно использовать как вакуумный, так и нагнетательный бак. Вакуумная камера снижает внешнее или окружающее давление, вызывая расширение любых пузырьков в смеси, поэтому они всплывают на поверхность до затвердевания смолы. Горшки под давлением делают прямо противоположное. Они увеличивают давление окружающей среды, что приводит к сжатию размера пузырьков воздуха, попавшего в смолу. Если они достаточно малы, эти пузырьки становятся микроскопическими и невидимыми. В обоих случаях объект должен получить прозрачный материал без пузырьков. Ножевые весы, изготовленные из алюминита, доступны у постоянно растущего числа производителей на заказ. Некоторые из них специализируются на создании уникальных весов, которые являются не чем иным, как впечатляющими. Присоединяйтесь к нашей группе в Facebook «Ножи и изготовление ножей» или просто выполните быстрый поиск в Интернете, чтобы получить представление о доступном разнообразии.

Вакуумная камера снижает внешнее или окружающее давление, вызывая расширение любых пузырьков в смеси, поэтому они всплывают на поверхность до затвердевания смолы. Горшки под давлением делают прямо противоположное. Они увеличивают давление окружающей среды, что приводит к сжатию размера пузырьков воздуха, попавшего в смолу. Если они достаточно малы, эти пузырьки становятся микроскопическими и невидимыми. В обоих случаях объект должен получить прозрачный материал без пузырьков. Ножевые весы, изготовленные из алюминита, доступны у постоянно растущего числа производителей на заказ. Некоторые из них специализируются на создании уникальных весов, которые являются не чем иным, как впечатляющими. Присоединяйтесь к нашей группе в Facebook «Ножи и изготовление ножей» или просто выполните быстрый поиск в Интернете, чтобы получить представление о доступном разнообразии.

youtube.com/embed/eQx04ZMPWew?list=PLHJEVAEbWKslvbFNTuGsFU8kElfFpqYho” frameborder=”0″ allowfullscreen=”” allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture”>

Акрил

Это недорогой материал, доступный в широком спектре ярких цветов. Акриловые блоки, используемые для токарной обработки ручек, доступны в Интернете. Легко режется и шлифуется и довольно легко полируется. Акрил немного пахнет при резке. Полировка ускоряется за счет небольшого дополнительного времени и ручной шлифовки до зернистости не менее 2000 перед полировкой. Еще одна рекомендация — использовать хороший состав, предназначенный для полировки пластика, и очень легко полировать на полировальном круге, предназначенном только для пластика. Сияющие цвета. Акриловые блоки, используемые для токарной обработки ручек, доступны в Интернете. Легко режется и шлифуется и довольно легко полируется. Акрил немного пахнет при резке. Полировка ускоряется за счет небольшого дополнительного времени и ручной шлифовки до зернистости не менее 2000 перед полировкой. Еще одна рекомендация — использовать хороший состав, предназначенный для полировки пластика, и очень легко полировать полировальным кругом, предназначенным только для пластика.

Еще одна рекомендация — использовать хороший состав, предназначенный для полировки пластика, и очень легко полировать полировальным кругом, предназначенным только для пластика.

Микарта

Микарта обычно используется для описания композитного материала, который пропитан смолой, а затем зажимается или прессуется для выдавливания излишков смолы во время сушки. Микарту часто изготавливают из слоев цветной бумаги или ткани. Можно изготовить простой деревянный пресс, в котором для создания необходимого давления используются магазинные зажимы. Пропитанная ткань заворачивается в пергаментную бумагу, которая не будет прилипать к готовому изделию. Будьте осторожны при сжатии пресса. Избыток смолы вытечет с каждого конца. Обычно мы устанавливаем пресс для микарты на доску над мусорным баком. Это позволяет легко зажимать и излишки материала капать прямо в банку, предотвращая грязную очистку. Важно, чтобы зажимы пресса были плоскими. В противном случае готовое изделие будет неравномерной толщины. Конечным результатом является прочный чешуйчатый материал, состоящий из нескольких слоев бумаги или материала. При формовании и шлифовании микарты в ножевые чешуйки обнажаются цветные слои, что приводит к очень интересным линиям, похожим на дамаск.

Это позволяет легко зажимать и излишки материала капать прямо в банку, предотвращая грязную очистку. Важно, чтобы зажимы пресса были плоскими. В противном случае готовое изделие будет неравномерной толщины. Конечным результатом является прочный чешуйчатый материал, состоящий из нескольких слоев бумаги или материала. При формовании и шлифовании микарты в ножевые чешуйки обнажаются цветные слои, что приводит к очень интересным линиям, похожим на дамаск.

Прокладки

Прокладки используются между чешуей и хвостовиком ножа. Они обычно используются для добавления цвета и могут быть изготовлены из ламинированной бумаги микарта или купленного материала для подкладки. Имеющиеся в продаже вкладыши часто представляют собой вулканизированную бумагу. Они доступны в ярких цветах, и вы можете комбинировать разные цвета для создания многослойного образа. При использовании вулканизированной бумаги зачистите обе стороны наждачной бумагой перед приклеиванием к ножевым чешуйкам. В противном случае эпоксидка может не держаться. Мы прикрепляем вкладыши к материалу чешуи с помощью эпоксидной смолы перед профилированием чешуи. Приклейте, а затем прикрепите чешуйки к подкладочному материалу на плоской поверхности, такой как толстый кусок стекла. Используйте пергаментную бумагу, чтобы предотвратить ее прилипание к плоской поверхности. Помимо простоты и экономии времени, основным преимуществом покупного материала для футеровки является равномерная толщина.

Мы прикрепляем вкладыши к материалу чешуи с помощью эпоксидной смолы перед профилированием чешуи. Приклейте, а затем прикрепите чешуйки к подкладочному материалу на плоской поверхности, такой как толстый кусок стекла. Используйте пергаментную бумагу, чтобы предотвратить ее прилипание к плоской поверхности. Помимо простоты и экономии времени, основным преимуществом покупного материала для футеровки является равномерная толщина.

Распорки

Распорки изготовлены из того же материала, что и вкладыши. Разница только в том, как они используются. Вкладыши используются между хвостовиком и шкалами, а прокладки используются между шкалами и валиками или между одним материалом шкалы и другим.

Ознакомьтесь с нашими инструментами для изготовления ножей, огромным ассортиментом тематических видеороликов с инструкциями по изготовлению ножей, нашим полным онлайн-руководством по изготовлению ножей и нашей новой книгой «Введение в изготовление ножей» Дэна Берга и Джейсона Нортгарда.

Все это делает стекловолокно материалом, пригодным для изготовления рукояток.

Все это делает стекловолокно материалом, пригодным для изготовления рукояток.

Он прочный и долговечный, поэтому является отличным вариантом для работы на открытом воздухе, например в походах, на пикнике, даче.

Он прочный и долговечный, поэтому является отличным вариантом для работы на открытом воздухе, например в походах, на пикнике, даче.