- Изготовления ручки ножа

- Делаем ручку на нож своими руками. Изготовление ножа своими руками

- Ручка для ножа: характеристики и свойства

- Тип крепления ручки

- Изготовление рукоятки своими руками пошагово

- Что понадобится для работ

- Описание рабочего процесса

- Материалы, из которых изготавливаются рукояти современных ножей.

- что оптимально для разных видов работы

- изготовление ручек для метательных ножей

- Изготовление ручки для разборки в стиле танто

- Изготовление ножа со скрытым хвостовиком

- Изготовление ножа с роговой ручкой

- FAQ: каковы преимущества и недостатки различных материалов ручки?

- Как сделать рукоять для ножа из рога оленя

- и файлы – Практическое руководство

Изготовления ручки ножа

Конечно, это не полноценный нож, так, брелок на ключах, но по этой технологии можно сделать ручку для любого ножа. Да и не только ножа, а для других инструментов.

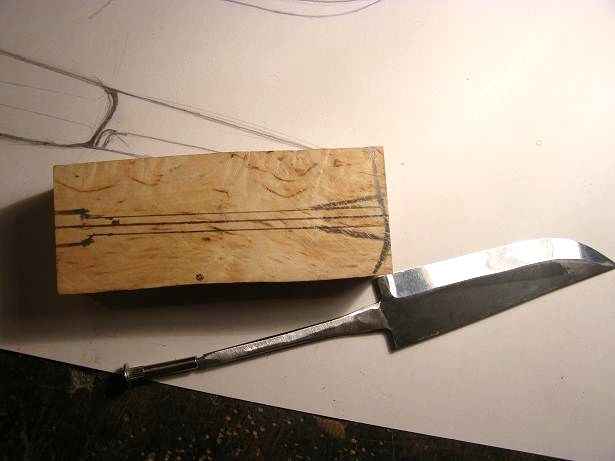

У мастера был вот такой нож.

Давайте посмотрим, что он сделал в итоге.

Инструменты и материалы:

-Эпоксидная смола;

-Древесина;

-Наждачная бумага;

-Емкость для смешивания;

-Краситель;

-Ткань;

-Крепеж;

-Отвертка;

-Напильник;

-Тиски;

-Клей;

Шаг первый: пресс-форма

Сначала мастер, по размерам, сделал пресс-форму.

Шаг второй: подготовка ткани

Дальше мастер подготавливает ткань. Разрезает на 18 кусков, окрашивает, высушивает.

Шаг третий: заготовка

Теперь, когда ткань подготовлена, можно сделать заготовку.

Сначала нужно взвесить и тщательно перемешать смолу и отвердитель. Затем нанести смолу на ткань.

Каждая полоска должна быть индивидуально «смочена» смолой и уложена в стопку на вощеной бумаге.

Затем мастер заворачивает стопку в бумагу и укладывает в пресс-форму. Сверху кладет планку и зажимает струбциной.

После застывания смолы мастер снимает пресс.

Теперь нужно сделать черный край. Мастер снова замешивает эпоксидную смолу и добавляет черный колер. Затем концы заготовок оклеивает изолентой. Заливает смолу вовнутрь. После отверждения смолы, мастер снимает изоленту и разрезает заготовку на две части.

Шаг четвертый: подготовка ножа

Мастер заклеивает лезвие малярным скотчем. На ручке ножа имеется выступ, мастер стачивает его напильником. Это не обязательная операция.

Шаг пятый: приклеивание ручки

Перед приклеиванием заготовок мастер размещает их на ручке ножа и сверлит отверстие (на ноже отверстие уже было). Дальше мастер наносит на заготовки клей и приклеивает их к ручке ножа. В отверстие вставляет металлический стержень и зажимает нож струбциной.

Шаг шестой: обработка, шлифовка

Теперь нужно обточить ручку, придать ей желаемую форму.

Затем отшлифовать.

Затем отшлифовать.Все готово. Осталось отполировать ручку и привязать шнурок.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Делаем ручку на нож своими руками. Изготовление ножа своими руками

Качественный нож – незаменимый атрибут экипировки любого охотника, рыбака или любителя отдыха на природе. На современном рынке представлен настолько обширный ассортимент охотничьих ножей, что выбрать подходящую модель не составит труда. Однако многие предпочитают изготавливать клинки самостоятельно. Особого внимания требует ручка для ножа, ведь она должна быть удобной, прочной и устойчивой к агрессивным факторам окружающей среды.

Наша статья предназначена именно для тех, кто предпочитает заниматься изготовлением необходимого для охоты инструмента самостоятельно. Сегодня мы решили детальнее остановиться на изготовлении рукоятки для охотничьего ножа и рассмотреть основные этапы этого процесса, а также уделить внимание материалам, которые можно использовать для производства.

Ручка для ножа: характеристики и свойства

Конструкция любого ножа предельно простая, ведь он состоит непосредственно из клинка (лезвия) и рукоятки. При покупке мы чаще всего обращаем внимание на материал, остроту и форму клинка, оставляя рукоятку без внимания. Этот подход неправильный, так как ручка неудобной формы может свести к нулю все остальные преимущества изделия.

Рисунок 1. Форма ручки напрямую влияет на удобство использования ножа

Именно от правильно подобранной формы и размера рукоятки будет зависеть удобство использования ножа, его маневренность и эффективность работы. Не менее важную роль играет и подбор материалов. К примеру, если вы собираетесь использовать инструмент преимущественно на открытом воздухе, лучше выбирать изделие с рукояткой из прочного и износостойкого материала – оленьего рога, древесины или пластика. Для домашнего использования подойдут ножи с рукоятками из фанеры и других легких материалов, которые помогут длительное время использовать нож без возникновения усталости (рисунок 1).

Также следует учитывать, что функциональное назначение ножа во многом зависит и от формы его рукояти:

- Овальная: эта форма считается самой удобной, так как руке проще удерживать такую рукоять длительное время. Примечательно, что овальную форму ручки часто имеют не только охотничьи, но и столовые ножи, что в очередной раз доказывает ее удобство.

- Прямая: характерная особенность такой рукоятки в том, что она не имеет каких-либо сужений или расширений. Как правило, такие ручки делают в кухонных ножах. Для охотничьего инструмента рукоятка подобной формы не подойдет, так как при работе с ножом рука будет быстро уставать.

- Конусная: может иметь расширение назад или вперед, причем чаще всего можно встретить последний вариант. Подобная рукоятка имеет практически идеальную эргономическую форму и не выскальзывает из руки во время использования.

Кроме того, некоторые охотничьи ножи оснащают наборными ручками вогнутой или выпуклой формы. Ярким примером первого типа можно считать японские клинки или ножи, которые использовались в Древней Руси. На практике, вогнутая форма не слишком удобная, поэтому многие охотники предпочитают покупать ножи с выпуклыми рукоятками, так как именно они признаны самыми удобными и функциональными.

Ярким примером первого типа можно считать японские клинки или ножи, которые использовались в Древней Руси. На практике, вогнутая форма не слишком удобная, поэтому многие охотники предпочитают покупать ножи с выпуклыми рукоятками, так как именно они признаны самыми удобными и функциональными.

Тип крепления ручки

Способы крепления рукоятки ножа к клинку не слишком разнообразны. Их существует всего два: всадной и накладной. Однако, какой бы способ не был выбран, изготовление ручки в любом случае будут осуществлять по шаблону, чтобы готовое изделие полностью соответствовало пожеланиям будущего владельца.Поскольку всадные и накладные рукоятки отличаются друг от друга по многим параметрам и имеют свои конструктивные особенности, мы рассмотрим характеристики каждого из способов более детально.

Всадная

Всадную рукоятку также называют «крысиный хвост». Такое название очень точно объясняет саму технологию крепления ручки к лезвию клинка (рисунок 2).

На ноже делают узкий хвостовик, на который, как на стержень, насаживается рукоятка и закрепляется любым доступным способом.

Если вы решили изготовить охотничий нож именно с деревянной всадной ручкой, вам следует заранее ознакомиться с преимуществами и недостатками подобной конструкции.

Из плюсов выделяют:

- Эстетичность: всадные рукоятки выглядят более привлекательными внешне, причем их часто изготавливают сразу из нескольких пород дерева для повышения декоративности.

- Практичность: подобный тип крепления позволяет создавать и закреплять на клинке рукоятку любой формы и размера.

- Удобство использования: как правило, вес всадных рукояток небольшой, что является очевидным преимуществом для охотников, которым приходится много перемещаться по местности. Кроме того, такие рукоятки обладают низкой тепло- и электропроводимостью, что также является очевидным плюсом их использования.

Рисунок 2. Крепление всадной модели

Также следует отметить, что ручки с подобной формой крепления гораздо проще ремонтировать. Недостаток у всадных рукояток только один – способ их крепления менее надежный в сравнении с накладными моделями.

Накладная

Ножи с накладной рукоятью имеют немного другую конструкцию. У них есть широкий хвостовик, который полностью повторяет форму ручки. На него с двух сторон крепятся пластины (накладки) и фиксируются с помощью заклепок или винтов. Как правило, данный способ применяют для изготовления цельнометаллических или складных ножей с двумя ручками (рисунок 3).

Среди преимуществ накладной рукоятки можно выделить простоту в изготовлении и высокую прочность соединения элементов конструкции. Однако, следует учитывать, что у данного варианта крепления есть и минусы. Во-первых, существуют определенные ограничения по форме и размеру ручки. Во-вторых, весит готовое изделие гораздо больше, чем модель с всадной ручкой. Кроме того, ножи с накладными рукоятками обладают высокой тепло- и электропроводимостью. Это означает, что вам вряд ли удастся долгое время орудовать таким инструментом на морозе без перчаток.

Рисунок 3. Изготовление накладного варианта

При этом надежность и долговечность таких ножей вполне перекрывает их недостатки, поэтому многие охотники и рыбаки предпочитают использовать именно холодное оружие с накладными рукоятками.

Изготовление рукоятки своими руками пошагово

Простота конструкции ножа и его рукоятки позволяет с легкостью изготовить этот инструмент своими руками.

К примеру, если у вас есть качественный клинок с поврежденной ручкой, вы вполне сможете обновить его, изготовив рукоятку из подручных материалов по алгоритму, приведенном в нашей статье.

Необходимые инструменты

Как правило, большинство умельцев изготавливают рукоятки для ножей из дерева, хотя для этой цели подойдут и другие природные и синтетические материалы.

Исходя из выбранного материала, подбирают и инструменты для работы. К примеру, для обработки древесины обязательно понадобятся специальные пропитки (к примеру, льняная олифа), которые будут защищать готовое изделие от влаги и других негативных факторов окружающей среды.

Для обработки материала также понадобятся специальные инструменты. Древесину проще всего обрабатывать с помощью резака, стамески или рашпиля, а для работы с металлом понадобятся специальные тиски и абразивные камни. Для обработки материалов повышенной прочности могут пригодиться и электроинструменты: дрели, лобзики, стамески и др.

Для обработки материалов повышенной прочности могут пригодиться и электроинструменты: дрели, лобзики, стамески и др.

Требования к размерам и форме

Четких требований к размерам охотничьих ножей не существует: каждый руководствуется соображениями личного удобства и функциями, которые будет выполнять клинок (рисунок 4).

Оптимальная длина лезвия охотничьего ножа составляет 10 см. С помощью такого инструмента можно и разделывать дичь, и использовать его для строгания древесины или других целей.

Рисунок 4. Разнообразие размеров и форм

Виды используемых материалов

Виды материалов для изготовления рукояток ножей очень разнообразны. Для этой цели применяют как природные, вроде древесины или кожи, так и синтетические материалы – металл, пластмассу или резину.

Для этой цели применяют как природные, вроде древесины или кожи, так и синтетические материалы – металл, пластмассу или резину.

Окончательный выбор материала зависит от ваших навыков, возможностей и личных предпочтений. Чтобы вам было проще определиться с выбором, мы приведем более детальную информацию о каждом виде материала, который можно использовать для изготовления рукоятки охотничьего ножа.

Дерево

Древесина считается одним из самых популярных материалов для изготовления рукоятки охотничьего ножа. Как правило, для этой цели используются твердые породы дерева, вроде ореха, ясеня, березы, бука, вишни, граба, дуба или клена (рисунок 5).

Если вы хотите сделать ручку для ножа их дерева своими руками не только прочной, но и оригинальной, вы можете использовать экзотические виды древесины. Такие породы, как мербау, амарант, бубинго или зебрано не растут в наших широтах, но обладают достаточной прочностью и привлекательным внешним видом, и идеально подходят для изготовления рукояток ножей.

Рисунок 5. Варианты, изготовленные из дерева

Если у вас нет подходящего куска натурального дерева, вы всегда можете использовать части из паркетной доски. Это напольное покрытие как раз и изготавливают из прочных пород дерева, которые идеально подходят для изготовления рукояток охотничьих ножей.

Конечно, натуральная древесина по некоторым показателям проигрывает синтетическим материалам в плане износостойкости и долговечности, но при этом у нее есть и определенные плюсы. К примеру, этот натуральный материал легко обрабатывать, он обладает уникальной текстурой, а также обеспечивает надежное сцепление с ладонью и позволяет долгое время работать на открытом воздухе даже в сильный мороз.

Береста

Ручку для охотничьего ножа можно изготовить и из наборной бересты. Этот материал один из самых простых и доступных, а для работы с ним требуется минимальный набор инструментов. Очевидное преимущество берестяных рукоятей в том, что в их состав входит натуральный березовый деготь, который защищает готовое изделие от влаги и гниения. Кроме того, береста обладает низкой теплопроводностью, поэтому работать ножом с такой рукояткой будет комфортно и в жару, и в холод (рисунок 6).

Кроме того, береста обладает низкой теплопроводностью, поэтому работать ножом с такой рукояткой будет комфортно и в жару, и в холод (рисунок 6).

Рисунок 6. Порядок изготовления изделия из наборной бересты

Для изготовления рукоятки из бересты используется верхний слой коры березы, которую нарезают небольшими кусками, проклеивают эпоксидной смолой и сжимают в брикет с помощью тисков. Благодаря такой простой конструкции, изготовить рукоятку можно всего за один день. Единственный недостаток такой ручки в том, что береста очень хорошо впитывает запах, поэтому, если вы будете использовать нож для разделки дичи или рыба, ручка впитает в себя эти запахи и избавиться от них в дальнейшем будет крайне сложно.

Кожа

Натуральная кожа также относится к подходящим материалам для изготовления рукояток финских и других ножей. Как правило, для производства заготовки используют ту же наборную технологию, как и при изготовлении рукоятки из бересты (рисунок 7).

Рисунок 7.

Кожаные изделия отличаются удобством и долговечностью

Кожаные изделия отличаются удобством и долговечностьюНаряду с очевидными плюсами природного материала – износостойкости, низкой теплопроводности и удобства, и кожаных рукояток есть и определенные минусы. Как и в случае с берестой, натуральная кожа очень хорошо впитывает запахи, поэтому обычно ее используют для изготовления туристических или походных ножей, которыми не обрабатывают дичь или рыбу. Кроме того, если вы будете неправильно использовать и хранить такой нож, кожа может начать гнить и рукоятку придется менять. Поэтому специалисты рекомендуют после каждого использовать тщательно промывать и высушивать нож с последующей обработкой рукоятки специальными защитными средствами для кожи или натуральным воском.

Пластмасса

Современные композиты по своим эксплуатационным характеристикам во многом превосходят натуральные материалы. Качественная пластмасса не впитывает влагу и запахи, обладает низкой теплопроводностью и удобно ложится в руку, позволяя длительное время орудовать ножом без усталости.

Однако, если вы решили изготовить пластмассовую ручку для ножа своими руками, вас ждет неприятный сюрприз. Реализовать эту идею в домашних условиях будет весьма проблематично, так как пластмасса требует использования специальных инструментов для обработки, которые далеко не всегда есть под рукой. Кроме того, прочно закрепить такую рукоятку на лезвии может быть проблематично. Поэтому, если вы четко решили стать владельцем охотничьего ножа с пластиковой рукояткой, скорее всего, вам придется покупать готовое изделие в специализированном магазине.

Металл

Полые или цельнометаллические рукоятки ножа подойдут далеко не всем. Во-первых, такие модели обладают повышенным весом, что не всегда выгодно во время охоты. Во-вторых, ножом, оборудованным металлической ручкой, не получится долго орудовать при отрицательных температурах (рисунок 8).

Рисунок 8. Металлические модели не подходят для использования на морозе

При столь очевидных недостатках, изготовление металлической рукоятки считается достаточно простым. Достаточно лишь взять подходящий кусок металла, подобрать шаблон будущей рукоятки, нанести шаблон на материал и вырезать заготовку. В дальнейшем части рукоятки крепят к лезвию преимущественно накладным способом.

Достаточно лишь взять подходящий кусок металла, подобрать шаблон будущей рукоятки, нанести шаблон на материал и вырезать заготовку. В дальнейшем части рукоятки крепят к лезвию преимущественно накладным способом.

Резинопласты

Резинопласт считается еще одним практичным, недорогим и удобным материалом для изготовления рукоятки ножа. Кроме того, такая ручка может быть комбинированной, к примеру, дополняться элементами из кожи или натуральной древесины (рисунок 9).

Данный материал обладает всеми преимуществами синтетических волокон. Он не скользит в руке, не проводит электрический ток и не дает руке мерзнуть даже при работе на открытом воздухе в сильный мороз. Кроме того, этот синтетический материал не впитывает воду и запахи, что является очевидным преимуществом, если нож будет использоваться для разделки дичи или рыбы. Сделать рукоятку из резинопластового материала просто: достаточно взять кусок материала, вырезать из него заготовки нужного размера и формы и просто соединить их между собой клеем.

Рисунок 9. Изделия из резинопласта отличаются долговечностью и износостойкостью

Единственным недостатком такого материала можно считать высокую горючесть. Резинопласты действительно очень быстро воспламеняются, поэтому оставлять их рядом с открытым огнем не рекомендуется.

Синтетические волокна

Использование синтетических волокон для изготовления рукоятки ножа, в первую очередь, предполагает обмотку уже существующей рукоятки (рисунок 10).

Для этой цели можно использовать кордуру, кевлар или лавсан.

У таких синтетических материалов очень много преимуществ. Во-первых, их легко найти в свободной продаже, а стоимость самого материала не очень высокая. Во-вторых, готовая обмотка обладает высокой устойчивостью к агрессивному воздействию окружающей среды или механическим повреждениям. Кроме того, износившуюся обмотку легко заменить новой в домашних условиях.

Рисунок 10. Синтетические волокна отлично подходят для украшения и оплетки ручек холодного оружия

Еще одним вариантом синтетических волокон, которые можно использовать для изготовления рукоятки ножа считается текстолит. Из этого материала можно сделать по-настоящему удобную, практичную и износостойкую ручку, которая не будет бояться агрессивной среды или механических повреждений. Сам по себе текстолит не впитывает влагу или запахи, не скользит в руке во время работы и не подвержен усушке на жаре или набуханию под воздействием влаги. Закрепить заготовку рукоятки на лезвии можно с помощью обычных заклепок. Единственный недостаток этого материала – в его невысокой эстетичности. Его текстура однородная, поэтому и готовая рукоятка выглядит не слишком дорого. Однако, если ключевую роль для вас играет удобство использования, а не привлекательный внешний вид изделия, текстолит подойдет для этих целей как нельзя лучше.

Из этого материала можно сделать по-настоящему удобную, практичную и износостойкую ручку, которая не будет бояться агрессивной среды или механических повреждений. Сам по себе текстолит не впитывает влагу или запахи, не скользит в руке во время работы и не подвержен усушке на жаре или набуханию под воздействием влаги. Закрепить заготовку рукоятки на лезвии можно с помощью обычных заклепок. Единственный недостаток этого материала – в его невысокой эстетичности. Его текстура однородная, поэтому и готовая рукоятка выглядит не слишком дорого. Однако, если ключевую роль для вас играет удобство использования, а не привлекательный внешний вид изделия, текстолит подойдет для этих целей как нельзя лучше.

Чертежи

Чтобы вам было проще изготовить ручку для ножа овальной формы, мы приведем для вас несколько готовых чертежей подобного изделия. Вам останется только распечатать чертеж, нанести его на материал для изготовления рукоятки и вырезать заготовку (рисунок 11).

Рисунок 11.

Готовый чертеж изделия

Готовый чертеж изделияНа завершающем этапе изготовления понадобится просверлить отверстия под заклепки, с помощью которых рукоятка будет крепиться к клинку, и выбрать непосредственный способ соединения деталей ножа.

Крепление рукоятки к лезвию

Если вы хотите сделать соединение рукоятки ножа с его лезвием по-настоящему прочным и долговечным, лучше использовать технологию накладного крепления. В данном случае вам понадобится вырезать две заготовки будущей рукоятки по готовым чертежам. Если вы используете в качестве основного материала натуральную древесину, ее нужно дополнительно пропитать специальными водоотталкивающими составами (рисунок 12).

Обязательно обращайте внимание на состав пропитки. Желательно, чтобы в нее входили натуральные смолы, которые будут надежно защищать ручку от воздействия влаги и гниения.

Когда заготовки подготовлены, можно приступать к их непосредственному креплению. Для этого на хвостовике лезвию закрепляют заготовки, используя для этой цели винты или заклепки. Преимущество лучше отдавать последнему способу, так как соединение элементов ножа с помощью заклепок будет менее заметным и более долговечным.

Преимущество лучше отдавать последнему способу, так как соединение элементов ножа с помощью заклепок будет менее заметным и более долговечным.

Рисунок 12. Основные этапы крепления готового изделия

Когда изделие будет готово, и вы захотите нанести на рукоятку какой-либо рисунок, поверхность нужно предварительно обезжирить, и только после этого можно будет выжечь или нарисовать на ней узор. В дальнейшем за рукояткой нужно будет правильно ухаживать: периодически промывать, просушивать и дополнительно обрабатывать пропиткой для защиты от влаги.

Сделать ваш нож по-настоящему уникальным поможет декорирование рукоятки с помощью узоров или орнамента. Здесь вы сможете проявлять неограниченную фантазию. Украшать ручку можно с помощью оплетки, гравировки или ее покрытия узорами по уже готовому эскизу (рисунок 13).

Рисунок 13. Варианты оформления готового изделия

Если рукоятка изготовлена из дерева, подходящий рисунок можно выжечь или нарисовать стойкой краской. Главное условие – перед любой декоративной обработкой изделия, поверхность нужно обезжирить, чтобы орнамент долго оставался ярким и заметным.

Главное условие – перед любой декоративной обработкой изделия, поверхность нужно обезжирить, чтобы орнамент долго оставался ярким и заметным.

Детальная инструкция по изготовлению ручки ножа своими руками приведена в видео.

На рынке холодного оружия существует множество различных видов ножей, однако все же находятся люди, которые хотят сделать себе нож самостоятельно, дома. И правильно, ведь это будет исключительно их изделие, оригинальное и не похожее на других.

Эта статья поможет разобраться новичку в деле изготовления ножей при отсутствии специальных условий и подскажет, как правильно подобрать материалы для изготовления ножей и в общих чертах расскажет, что же с ними делать, так что не судите строго 🙂

Для изготовления ножа в домашних условиях от начала и до конца вам понадобятся:

— клинок или материал для его изготовления;

— материалы для рукояти;

— дополнительные детали для изготовления навершия, гарды, больстера – или уже готовые из магазина;

— крепеж (в зависимости от стратегии изготовления – эпоксидка, винты и т. п.)

п.)

Клинок для изготовления ножа

Для начала рассмотрим вопрос о том, что нужно делать с клинком. Во-первых, изготавливать его самому дома будет крайне проблематично – если вы не имеете возможности выковать клинок самостоятельно, поэтому наилучшим решением будет купить готовый, например, клинок Лаури 125 из углеродистой стали.

Где купить клинок для изготовления ножа?

Источников, продающих подготовленный для домашнего изготовления ножа клинок – довольно много: их можно купить как у мастеров-частников на том же guns.ru или на выставках холодного оружия, купить клинки в других интернет-магазинах; а можно и заказать промышленный клинок у фирмы-изготовителя, в том числе и на китайских сайтах-аукционах, типа ebay или aliexpress.

Есть очень качественные и недорогие каталоги клинков у финских (да и вообще скандинавских) производителей, могу порекомендовать их.

Если уж с поиском подходящего клинка у вас совсем сложности – берите просто лист металла, например, отпиленный кусок рессоры, придайте ему форму и работайте с ним.

Конечно, купленный клинок следует доработать. Для этого необходимо взять напильник или даже круг и грубые водные камни (если ваше изделие очень «сырое» и вам еще нужно вывести спуски) и отточить клинок до нужного вида и формы, а затем при помощи наждачной бумаги отшлифовать все неровности.

Проверить качество изделия проще всего можно таким способом: протереть готовый клинок и подышать на него. С качественного клинка испарина сойдет без каких-либо неровностей, а лежать будет без прорывов. При этом подобный опыт лучше проводить несколько раз и с разных сторон.

Из какой стали сделать нож – вопросы для других статей, можете почитать материалы у нас на сайте, например статью .

Ручка для ножа своими руками

Далее разберемся с будущей рукоятью вашего ножа. Лучше всего и проще всего взять для нее дерево, так как в дальнейшем деревянная ручка самостоятельно изготовленного ножа будет приятно выглядеть, да и рука от нее не замерзнет. Разновидность дерева подойдет абсолютно любая – тем более вы только учитесь.![]()

Самая простая ручка для ножа своими руками изготавливается из старых ножек советских столов, стульев, диванов или кресел, ведь раньше мебель делали на славу. С помощью ножовки отпиливаем нужный по длине кусок, далее грубо выпиливаем ту форму рукояти, какую бы хотелось видеть на готовом изделии. Также необходимо сделать в рукояти углубление для хвостовика вашего клинка – например, просверлить и обработать надфилями. Сквозное или несквозное это отверстие — зависит от готовой конструкции ножа.

В идеале, Вам нужно еще бы нарисовать примерный рисунок ножа, который изготавливается в домашних условиях. У вас для этого уже есть клинок и примерные размеры и очертания рукояти. А по нарисованному макету уже будет проще сделать готовый нож, доведя его после сборки до совершенства наждачкой.

Если вы уже более-менее умеете изготавливать нож своими руками — можно купить бруски стабилизированной древесины (получатся очень красивые и крепкие рукоятки), или попытаться сделать рукоять из наборной бересты или прессованной кожи; можно сделать плетеную рукоятку — вариантов очень много. Перейдете на следующий уровень «ножестроительства», так сказать 🙂

Перейдете на следующий уровень «ножестроительства», так сказать 🙂

Важные детали для изготовления ножа в домашних условиях

Помимо этих двух основных частей ножа, существуют также и дополнительные элементы:

Гарда – специально предназначенная для защиты руки владельца ножа часть. Сделать ее можно из металла или из дерева либо купить уже готовую в специализированных магазинах. Можно сделать нож вообще без гарды или боевого упора — такой нож холодным оружием не является.

Больстер – служит как для украшения ножа, так и для избавления рукоятки от чрезмерной нагрузки. Можно изготовить из дерева или металла – например, сделать больстер из монеты или жала паяльника.

Навершие рукояти – противоположно клинку, выполняет такие функции, как: изменение баланса готового ножа, эстетическая функция (для красоты). Также навершие часто играет роль гайки, которая навинчивается на хвостовик (если он у вас сквозной). Изготавливается навершие рукоятки ножа из различных материалов – но лучше придерживайтесь единого стиля.

Сборка ножа

Рассмотрев все детали будущего ножа, собрав всё воедино, немного подготовив и обработав составляющие ингредиенты данного «рецепта» — можно обратиться уже непосредственно к самой сборке ножа. Для этого понадобится еще несколько нехитрых вещей: наждачная бумага для финишной обработки рукояти и полировки готового изделия, две разновидности бинарного клея (эпоксидка и «холодная сварка»), молоток или киянка, бумажный скотч (чтобы заклеить — защитить от царапин клинок и другие полированные металлические части собранного ножа при обработке наждачкой рукояти и придании самодельному ножу завершенной формы).

Сначала нужно развести эпоксидку и промазать ею прокладку из кожи, которую затем прикладываем к той части клинка, которая будет внутри дерева — хвостовику. Далее нарезается «холодная сварка» и быстро кладется на дно просверленного в рукояти отверстия под хвост клинка, куда он, собственно, и вкладывается.

Аккуратно вбив клинок внутрь при помощи молотка или киянки, вы придадите ножу окончательный вид. На какое-то время идеально было бы еще зажать собранный нож струбциной, пока эпоксидка застывает. В конце концов, нож, изготовленный своими руками в домашних условиях — останется только отшлифовать и украсить по своему усмотрению.

На какое-то время идеально было бы еще зажать собранный нож струбциной, пока эпоксидка застывает. В конце концов, нож, изготовленный своими руками в домашних условиях — останется только отшлифовать и украсить по своему усмотрению.

В качестве более простого варианта можно изготавливать накладную рукоять – из двух пластин (деревянных, например), которые крепятся к хвостовику клинка справа и слева. Такая рукоять крепится обычно на винтах, дополнительно к эпоксидке, но обычно выглядит более просто.

Когда вы придадите идеальную форму рукояти и убедитесь в надежности сборки вашего самодельного ножа – можно приступать к изготовлению 🙂

Рукоять ножа не менее важный элемент, чем сам клинок, поскольку от того, как нож лежит в руке зависит удобство и безопасность использования. Рукоять также несет и декоративные функции, особенно если нож сувенирный. У некоторых северных народностей, рукоять ценится даже больше чем сам клинок. Он изготавливается из нетвердой стали, которую можно заточить об любой камень. И когда лезвие стачивается, то клинковая часть выбрасывается, а в привычную и удобную рукоять вставляется новый клинок. Рассмотрим некоторые материалы, используемые при изготовлении рукояток ножей.

И когда лезвие стачивается, то клинковая часть выбрасывается, а в привычную и удобную рукоять вставляется новый клинок. Рассмотрим некоторые материалы, используемые при изготовлении рукояток ножей.

Самая простая рукоять может быть образована посредством обмотки шнуром хвостовой части ножа. Такую рукоять часто можно увидеть у метательных или тактических ножей.

Многие производители ножей используют для изготовления рукояток традиционные материалы, такие как дерево, рог или кость. Дерево используется и в массовом производстве, и при изготовлении штучных экземпляров мастерами ножевого дела. В разных регионах используют различные породы дерева, которые наиболее доступны, хорошо обрабатываются, или обладают красивой текстурой.

Например, для изготовления рукоятей используется орех, клен, дуб, яблоня, груша, ясень, вишня. Хотя, в настоящее время, доступны заготовки из различных экзотических сортов дерева, которые произрастают в тропических странах. Правда, многие редкие породы дерева труднее обрабатываются, поскольку обладают высокой твердостью.

Авторские ножи с деревянными рукоятками часто украшают резьбой или инкрустируют различными вставками. Для насечки применяется латунная, серебряная или золотая проволока. Ее раскатывают в полоски, а затем вбивают в канавки, которые выполнены в виде орнамента, поэтому для этих целей подходит мягкая плотная древесина, например орех. Для резьбы хорошо подходит древесина плотных пород — клен, кизил, яблоня, самшит, можжевельник, груша. Из тропических пород для этих целей используют лимонное, красное или розовое дерево.

В средней полосе России, для рукоятей нередко используется береста. Из нее делают наборные рукояти, то есть пластины бересты насаживают на хвостовик ножа, спрессовывают и производят обработку. Иногда наоборот, сначала подготавливают заготовки из спрессованной бересты, потом закрепляют их на хвостовике, и обрабатывают.

После обработки бересты, у рукояти получается красивая и слегка рифленая поверхность. Одним из достоинств берестяной рукояти в том, что она получается полностью натуральной, поскольку делается без применения пропиток и лаков. Рукоять из бересты не скользит, даже если намокла или испачкана в чешуе или крови. Она теплая и приятная на ощупь.

Рукоять из бересты не скользит, даже если намокла или испачкана в чешуе или крови. Она теплая и приятная на ощупь.

Из натуральных материалов, для изготовления рукоятей используются и рога диких животных. В основном, рог используется в охотничьих ножах, или сувенирных вариантах. Из рога благородного оленя получается наиболее красивые рукоятки. Материал довольно прочный и при этом хорошо обрабатывается. Рог лося тоже неплохо обрабатывается, однако он более тяжелый, и приобретает серый цвет после полировки. Рог американского белохвостого оленя и северного оленя используют реже, из-за более пористой структуры.

В каталогах ножей часто можно увидеть непальские ножи кукри. Некоторые ножи имеют рукояти из рога буйвола.

При изготовлении ножей широко применяются синтетические материалы. Раньше часто использовали оргстекло, пластик, текстолит. Современных синтетических материалов, применяемых в ножевом деле, достаточно много, например Fiberglass, G-10, Delrin, Grivory, Zytel, Кратон, Карбон, Микарта, Лексан, Нейлон, Эластрон и некоторые другие.

В описаниях характеристик импортных ножей, нередко можно увидеть материал Zytel. Этот материал изготавливается на основе нейлона, но отличается большей жесткостью и лучшей износостойкостью. Эти качества материала зависят от типа и количества добавляемых смол. Материал трудно поцарапать, он обладает высокой ударной вязкостью и термостойкостью. Обычно рукояти из Zytel делают рифленым, для лучшего сцепления с ладонью.

Другой материал, из которого делают рукояти – Grivory. Это современный стеклопластик, очень устойчивый к термическому, а также ультрафиолетовому воздействию. Материал Grivory технологичнее и даже прочнее чем Zytel.

В настоящее время, широкое распространение при изготовлении ножей, получила микарта. Она влагостойкая, долговечная и имеет хороший внешний вид. Материал хорошо обрабатывается. Микарта — материал, состоящий из смеси смол, которой склеены различные электроизоляционные материалы. В качестве слоев для склейки, используются различные виды бумаги и ткани. Фактура и цвет материала зависит от структуры и цвета компонентов, а также смол, применяемых для склеивания наполнителя. Поэтому, изменяя цвет составляющих, получают весьма интересную текстуру и цветовые композиции микарты. Иногда микарта имитирует некоторые природные материалы, например дерево.

Фактура и цвет материала зависит от структуры и цвета компонентов, а также смол, применяемых для склеивания наполнителя. Поэтому, изменяя цвет составляющих, получают весьма интересную текстуру и цветовые композиции микарты. Иногда микарта имитирует некоторые природные материалы, например дерево.

Есть и другая синтетика, которая имитирует природные материалы, например «Элфорин». Он служит заменителем слоновой кости. Материал хорошо режется, обрабатывается и полируется, к тому же обладает стойкостью к воздействию кислот и масел, а тем более обычной влаги.

Еще один часто применяемый материал, это «Кратон». Его используют и в качестве самостоятельного материала для рукояток ножей, и в качестве вставки в рукоять из другого материала. Кратон — это синтетический заменитель резины, то есть и з опреновый каучук. Материал более износостойкий, чем резина. Кратоновая рукоять не скользит в руке, к тому же обычно поверхность рукояти делают рифленой, поэтому она крепко сидит в ладони.

Популярным материалом рукоятей для ножей является также G-10. Это стеклотекстолит, который изготавливается на основе стеклоткани и эпоксидных связующих. G-10 негорючий влагостойкий материал, обладающий диэлектрическими свойствами. В результате добавки красителей, можно получать изделия различного цвета. Из недостатков материала G-10 можно отметить ухудшение прочностных характеристик при низких температурах.

Немало производителей, особенно российских, изготавливают ножи с рукоятями из эластрона. Резинопластик Elastron G обладает прочностью вулканизированного каучука, причем он остается гибким при широком диапазоне температур – от минус 65°C до +150°C.

Чтобы ответить на вопрос: “Как сделать ручку для ножа?” – нужно знать, для чего он нужен. Ибо материал и часто определяют функциональные возможности клинка. Эта статья призвана помочь с выбором материала и даст несколько полезных советов, как сделать рукоять для ножа.

Рукоять можно изготовить из дерева, металла, кожи, бересты, различных пластиков, сплести из проволоки или капронового шнура. Как видно, выбор очень велик и если нож не делается для того, чтобы украшать коллекцию, подойти к его оснащению надо очень ответственно.

Как видно, выбор очень велик и если нож не делается для того, чтобы украшать коллекцию, подойти к его оснащению надо очень ответственно.

Разве материал имеет большое значение? Огромное. Так, например, нож с металлической рукоятью вряд ли подойдет для туриста. Для похода он слишком тяжел, а на холоде его просто невозможно будет взять в руки. А ножи с наборной рукоятью из кожи или бересты недолго прослужат охотнику, так как уже после первого свежевания дичи на такую рукоять попадет кровь, и через несколько дней запах будет такой, что нож не захочется брать в руки. Что уже говорить о ножах для метания, где любая ручка может просто разлететься на куски.

Аналогично материалу и форма ручки тоже выбирается сообразно тому, как нож будет использоваться. Если это универсальный инструмент туриста или охотника, то форма должна быть простой, без выемок под пальцы и тому подобных излишеств. Чтобы нож можно было держать разными хватами, и им было одинаково удобно чистить картошку, открывать консервную банку, стругать дерево или чинить снаряжение. Если же ножом собираются пробивать двери, то тогда, конечно, чем больше на ручке будет дополнительных уступов для надежного удержания, тем лучше.

Если же ножом собираются пробивать двери, то тогда, конечно, чем больше на ручке будет дополнительных уступов для надежного удержания, тем лучше.

Теперь рассмотрим наиболее популярные техники того, как сделать ручку для ножа.

Все фото из статьи

В наше время можно приобрести нож практически любой конфигурации, но многие люди отдают предпочтение самодельным вариантам, так как они изготавливаются по индивидуальному проекту и могут иметь любую конфигурацию. Для комфортного использования важно сделать удобную ручку, а, чтобы она служила долго, необходима специальная пропитка деревянной рукояти ножа определенными составами, и далее мы рассмотрим, как провести работы правильно.

Что понадобится для работ

Перед началом рабочего процесса нужно удостовериться,что у вас под рукой есть все необходимое, перечень может отличаться, но основные комплектующие неизменны:

| Лезвие ножа | Эта часть должна быть готовой, так как вам нужно видеть, какой у заготовки хвостовик, от этого напрямую зависит дальнейшая работа. Этот элемент чаще всего заказывается у специалистов-кузнецов или приобретается в готовом виде у ремесленников Этот элемент чаще всего заказывается у специалистов-кузнецов или приобретается в готовом виде у ремесленников |

| Материал для ручки | Чаще всего берется древесина с интересной фактурой, это может быть орех, клен, дуб или другие понравившиеся вам варианты, заготовки должны быть чуть больше, чем нужно. Можно нарезать их самостоятельно, направление распиливания подбирается так, чтобы фактура была представлена в самом выгодном свете |

| Крепеж | Сюда относится в первую очередь эпоксидная смола, с помощью которой все составляющие соединяются. Также иногда требуются заклепки, для этого проще всего использовать медный или латунный пруток, который должен иметь соответствующий диаметр |

| Пропитка | Очень важна и качественная пропитка для рукоятки ножа из дерева. Для этого чаще всего используется специальный посудный лак либо льняное масло, которое можно приобрести в любом художественном магазине |

| Инструмент | Для работы используются как ручные варианты – ножовка, рубанок и , так и электроинструмент. С его помощью можно провести все необходимые операции гораздо проще и быстрее С его помощью можно провести все необходимые операции гораздо проще и быстрее |

Важно! Для работы подбирайте сухую древесину без рыхлых участков, только прочный материал с невысокой влажностью гарантирует надежность ручек в процессе использования.

Описание рабочего процесса

Перед началом проведения работ необходимо определить, какой тип ручки будет использован в этом случае, есть два основных варианта.

Виды рукояток

Тут все довольно просто:

- Варианты всадного типа используются для клинков с узким хвостовиком . Как понятно из названия, сборка заключается в закреплении клинка в полости, которая делается в торце ручки. Плюсом подобных решений является то, что рукоятка получается цельной без каких-либо соединений.

- Накладные варианты применяются для клинков с широкими хвостовиками, это более распространенный вариант, который отличается тем, что ручка состоит из двух половинок, которые нужно идеально совместить друг с другом для обеспечения наилучшего комфорта использования.

Сборка изделий

Работы проводятся по-разному в зависимости от типа хвостовика, первым мы рассмотрим всадной вариант:

- Берется заготовка и ей придается определенная форма, делается это с помощью любых подручных средств – ножовки, электролобзика, резцов и других приспособлений. Когда получится грубый вариант, его нужно довести до идеала с помощью наждачной бумаги, но можно использовать и шлифовальный станок по дереву .

- Далее в торце сверлится отверстие, глубина которого должна равняться длине хвостовика на клинке. Если требуется расширить отверстие, то это делается с помощью надфиля. В итоге хвостовик должен свободно садиться на ручку.

- Теперь рассмотрим, как и чем пропитать деревянную ручку ножа, для этого делается водяная баня, т.е. в большую кастрюлю с водой ставится маленькая, в которую наливается льняное масло. В него опускается ручка и держится там до тех пор, пока из материала не перестанет выделяться воздух, после этого элементы вынимаются, протираются и оставляются для просушки и остывания на пару часов.

- После высыхания ручки нужно приготовить эпоксидную смолу (инструкция расскажет, как сделать это правильно). Состав перемешивается с мелкими древесными опилками и этой смесью заполняется подготовленная полость, после чего в нее вставляется лезвие. Не забудьте проконтролировать его ровное расположение, после чего оставьте изделие на сутки, затем можно пользоваться ножом.

Важно! Эпоксидная смола при попадании на поверхность металла может оставить трудноудаляемые следы, поэтому лучше обмотать лезвие скотчем или изолентой, чтобы исключить его загрязнение.

Накладные варианты делаются немного по-другому:

- Заготовка разрезается вдоль на две половинки, чтобы проделать это работу своими руками, вам потребуется закрепить дерево в тисках, чтобы вы могли точно контролировать рабочий процесс. Половинки доводятся до идеального состояния так же, как и описано выше. Для этого используются любые удобные вам инструменты и приспособления, поверхность доводится до идеала с помощью наждачной бумаги.

- Далее необходимо просверлить отверстия под заклепки, для этого ручка надежно прикрепляется к хвостовику и производится сверление сразу через все элементы, так вы гарантированно получите идеально совмещенные отверстия.

- После этого надо сделать заготовки для заклепок, их диаметр должен совпадать с отверстиями, а длина должна быть равна толщине всех элементов.

- Процесс пропитки маслом описан выше, можно делать это после сборки, но лучше проделать это заранее, чтобы элементы были максимально качественно обработаны со всех сторон.

Материалы, из которых изготавливаются рукояти современных ножей.

Материалы, из которых изготавливаются рукояти современных ножей. Их характеристики и целесообразность применения на ножах различных назначений.

Современная промышленность для производства своей продукции позволяет использовать самые разные достижения научного прогресса. Одной из таких промышленных областей является производство ножей, для изготовления клинков которых зачастую используются самые инновационные порошковые стали, а для изготовления рукоятей предлагается огромный выбор материалов – как традиционных натуральных, так и разработанных в последние десятилетия. Что же выбрать из этих вариантов и какие различия имеют основные материалы, используемые ножевыми грандами с мировым именем.

Что же выбрать из этих вариантов и какие различия имеют основные материалы, используемые ножевыми грандами с мировым именем.

Сегодня мы поговорим о рукоятях ножей. Сразу скажу, что одним из критериев при выборе рукояти является то, насколько приоритетна для вас «теплая» рукоять. Определения «холодная» для рукояти нет, а вот понятие «теплая» вы можете встретить на многих форумах и обзорах. Очевидно, что такое определение получают рукояти, выполненные из неметаллических плашек или имеющих неметаллические накладки поверх стальных лайнеров. Какими же могут быть неметаллические материалы и из чего они сделаны?

Материалы из которого было сделано больше всего ножей в мире – естественного происхождения – деревои кость. Кость, безусловно, с течением времени значительно уступила первенство дереву. Сейчас древесина, которую можно видеть на рукоятях ножей самых разных ценовых категорий – от недорогих Opinel до престижных моделей фирмы Boker и совсем дорогих кастомных ножей различных найфмейкеров, только в самом начале процесса изготовления рукояти являлась обычной древесиной или древесиной редких и ценных пород дерева. На выходе же, то, что мы видим уже на рукояти ножа, правильно называть древесным пластиком, а официально именуется стабилизированной древесиной и является искусственно созданным материалом. Стабилизированная древесина по своей сути является композитным материалом, основную часть которого составляет тщательно высушенная натуральная древесина. Однако, дерево, как известно легко намокает и, также, легко коробится и трескается при многократных мойках и последующих сушках. Необработанное дерево не любит открытые солнечные лучи, быстро выгорая под воздействием ультрафиолета, теряя красоту своих цветов и текстуры волокон. Чтобы предотвратить все эти возможные негативные изменения, высушенная древесина пропитывается полимером (как правило фенольной смолой), который заполняет полости и затвердевает, образуя монолитный материал, который уже не будет деформироваться в процессе эксплуатации и при/после контакта с водой. Созданный таким образом композит обладает многими преимуществами – он не деформируется, не подвержен коррозии, как металлы, нейтрален ко многим химическим веществам и не впитывая запахи.

На выходе же, то, что мы видим уже на рукояти ножа, правильно называть древесным пластиком, а официально именуется стабилизированной древесиной и является искусственно созданным материалом. Стабилизированная древесина по своей сути является композитным материалом, основную часть которого составляет тщательно высушенная натуральная древесина. Однако, дерево, как известно легко намокает и, также, легко коробится и трескается при многократных мойках и последующих сушках. Необработанное дерево не любит открытые солнечные лучи, быстро выгорая под воздействием ультрафиолета, теряя красоту своих цветов и текстуры волокон. Чтобы предотвратить все эти возможные негативные изменения, высушенная древесина пропитывается полимером (как правило фенольной смолой), который заполняет полости и затвердевает, образуя монолитный материал, который уже не будет деформироваться в процессе эксплуатации и при/после контакта с водой. Созданный таким образом композит обладает многими преимуществами – он не деформируется, не подвержен коррозии, как металлы, нейтрален ко многим химическим веществам и не впитывая запахи. При этом он весьма прочен и имеет классический «солидный и преуспевающий» внешний вид.

При этом он весьма прочен и имеет классический «солидный и преуспевающий» внешний вид.

Однако, если спросить у человека в ножевой теме, какой он может назвать самый популярный и известный неметаллический материал для рукояти, вам в большинстве случаев назовут стеклотекстолит G-10 и, затем, карбон (Carbon fiber). Что же представляют из себя материалы, из которых изготовлена бóльшая часть рукоятей современных ножей и которые присутствуют в более 80% рукоятей кастомных ножей.

Стеклотекстолит G-10 является композитом, в котором основой является стекловолокно, которое пропитывается эпоксидной смолой и потом сильно сжимается. Полученный материал и является стеклотекстолитом G-10, на котором можно формировать разное текстурирование, 3D-рисунки или просто отшлифовать, раскрыв многослойную структуру плашки, состоящую из нескольких слоев стеклоткани (иногда различных цветов, как, например, известный G-Mascus®, запатентованный Алленом Элишевицем). Как материал, в основе которого лежит стекловолокно, G-10 отличается высокой прочностью, огнеупорностью, устойчивостью к воздействию агрессивных сред, не впитывает воду, является выраженным диэлектриком, ну и конечно, не подвержен коррозии. Прочность 4.5-миллиметровой плашки из G-10 такова, что рукояти некоторых тактических ножей выполняются только из таких плашек, без использования в конструкции стальных лайнеров (например, знаменитые Cold Steel Recon 1 и Spyderco Military). Очевидно, что этот материал отлично подойдет для изготовления рукоятей ножей, которые в первую очередь являются рабочими инструментами, а рукоять которых рассчитана на работы в самых сложных условиях и при высоких нагрузках.

Прочность 4.5-миллиметровой плашки из G-10 такова, что рукояти некоторых тактических ножей выполняются только из таких плашек, без использования в конструкции стальных лайнеров (например, знаменитые Cold Steel Recon 1 и Spyderco Military). Очевидно, что этот материал отлично подойдет для изготовления рукоятей ножей, которые в первую очередь являются рабочими инструментами, а рукоять которых рассчитана на работы в самых сложных условиях и при высоких нагрузках.

Если стеклотекстолит – это материал «работяга», то Carbon fiber – это франт ножевого мира, который можно очень часто видеть на серийных ножах премиум-класса, мид-теках и кастомах. Ткань из углеродных нитей, пропитанная эпоксидной смолой и склеенная из многих слоев, стала признаком достатка, следования передовым достижениям новых технологий, ну и конечно, она не была бы всем этим, если бы не имела исключительные эксплуатационные качества. Элементы, выполненные из Carbon fiber практически невозможно порвать. На разрыв, такой материал значительно прочнее стали и гораздо легче. Именно поэтому первой областью применения элементов из «карбона» стали гоночные болиды, для которых из этого материала выполнялись многие элементы конструкции, что значительно облегчало вес гоночной машины не только без потери, но даже с приобретением дополнительной прочности. Однако, значительная стоимость подобного материала и его не самая высокая устойчивость к излому и способность противостоять высоким точечным нагрузкам, не позволили карбону ворваться в отрасль массового машиностроения. Зато Carbon fiber нашел свое место во многих других областях, в том числе, и в ножевой промышленности, став символом достатка и элегантности. Карбон используется преимущественно на премиальных ножах EDC-класса (резаках и универсалах), а также, в нише имиджевых ножей-аксессуаров, коллекционных ножей разных функционалов и джентльмен-фолдеров. Использование карбона во многих функциональных категориях вполне оправдано тем, что кроме своей высочайшей прочности (толстую карбоновую плашку, находящуюся в жесткой конструкции крайне сложно сломать, даже если она не усилена стальным лайнером) Carbon fiber может находиться в агрессивных средах, легко шлифуется, раскрывая при этом великолепную структуру рисунка различных типов плетений.

Именно поэтому первой областью применения элементов из «карбона» стали гоночные болиды, для которых из этого материала выполнялись многие элементы конструкции, что значительно облегчало вес гоночной машины не только без потери, но даже с приобретением дополнительной прочности. Однако, значительная стоимость подобного материала и его не самая высокая устойчивость к излому и способность противостоять высоким точечным нагрузкам, не позволили карбону ворваться в отрасль массового машиностроения. Зато Carbon fiber нашел свое место во многих других областях, в том числе, и в ножевой промышленности, став символом достатка и элегантности. Карбон используется преимущественно на премиальных ножах EDC-класса (резаках и универсалах), а также, в нише имиджевых ножей-аксессуаров, коллекционных ножей разных функционалов и джентльмен-фолдеров. Использование карбона во многих функциональных категориях вполне оправдано тем, что кроме своей высочайшей прочности (толстую карбоновую плашку, находящуюся в жесткой конструкции крайне сложно сломать, даже если она не усилена стальным лайнером) Carbon fiber может находиться в агрессивных средах, легко шлифуется, раскрывая при этом великолепную структуру рисунка различных типов плетений. При этом, карбон практически не используется в тактических ножах (если это, конечно, не коллекционный экземпляр), и ножах городского выживания («ломах»). Такое исключение обусловлено все той же малой толерантностью к высоким ударным точечным нагрузкам, высокой электропроводимостью и потерей своей красоты при долгом нахождении на солнце (карбон быстро выцветает). Тем не менее, карбон остается премиальным материалом, востребованным именно в имиджевых и статусных ножах, а обладание ножом с рукоятью из карбона настолько желанно, что в последнее время многие производители стали изготавливать рукояти из плашек G-10, ламинированных тонкой карбоновой пленкой. Учитывая огромную прочность карбона эта пленка очень долговечна и формирует тот желанный образ карбоновой рукояти, оставляя последнюю достаточно дешевой.

При этом, карбон практически не используется в тактических ножах (если это, конечно, не коллекционный экземпляр), и ножах городского выживания («ломах»). Такое исключение обусловлено все той же малой толерантностью к высоким ударным точечным нагрузкам, высокой электропроводимостью и потерей своей красоты при долгом нахождении на солнце (карбон быстро выцветает). Тем не менее, карбон остается премиальным материалом, востребованным именно в имиджевых и статусных ножах, а обладание ножом с рукоятью из карбона настолько желанно, что в последнее время многие производители стали изготавливать рукояти из плашек G-10, ламинированных тонкой карбоновой пленкой. Учитывая огромную прочность карбона эта пленка очень долговечна и формирует тот желанный образ карбоновой рукояти, оставляя последнюю достаточно дешевой.

Говоря о шлифованной G-10 (особенно о G-Mascus®) и о карбоне, мы отмечали значительную эстетическую составляющую этих материалов. Продолжая логическую линейку, закончим обзор «красивых» композитных материалов микартой. Будучи композитом, состоящим из тонких слоев текстиля (обычно льна) и бумаги, пропитанных и склеенных крезолоформальдегидными смолами, Micarta (зарегистрированный товарный знак фирмы Paper International) обладает своим особенным и неповторимым сочетанием преимуществ, так ценимых найфоманами. Во-первых, обладая плотной структурой (плотнее многих пород деревьев), микартаимеет высокую прочность. При этом она менее устойчива к разрыву, что не очень критично для подобного использования (сложно разрывать зафиксированные на стальных лайнерах накладки из микарты), но наиболее адекватно переносит точечные ударные нагрузки, что не приводит ее к разрушению (накладки не трескаются, а лишь получают очаговые повреждения, не нарушающие целостность плашки). Этот материал практически не впитывает влагу и не деформируется (влагоустойчив), не впитывает запахи и легко переносит температурные перепады. К плюсам микарты можно отнести ее диэлектрические свойства и, самое главное, потрясающие тактильные ощущения, которые она дарит.

Будучи композитом, состоящим из тонких слоев текстиля (обычно льна) и бумаги, пропитанных и склеенных крезолоформальдегидными смолами, Micarta (зарегистрированный товарный знак фирмы Paper International) обладает своим особенным и неповторимым сочетанием преимуществ, так ценимых найфоманами. Во-первых, обладая плотной структурой (плотнее многих пород деревьев), микартаимеет высокую прочность. При этом она менее устойчива к разрыву, что не очень критично для подобного использования (сложно разрывать зафиксированные на стальных лайнерах накладки из микарты), но наиболее адекватно переносит точечные ударные нагрузки, что не приводит ее к разрушению (накладки не трескаются, а лишь получают очаговые повреждения, не нарушающие целостность плашки). Этот материал практически не впитывает влагу и не деформируется (влагоустойчив), не впитывает запахи и легко переносит температурные перепады. К плюсам микарты можно отнести ее диэлектрические свойства и, самое главное, потрясающие тактильные ощущения, которые она дарит. Легкая шероховатость, которая не дает скользить рукояти в руке, очень комфортна, а постоянное ощущение теплоты, исходящее от материала, волшебным образом превращает нож в живое существо. Внешний вид микарты с характерной структурой можно назвать очень уютным и «немного поюзаным». Микарта – собенно теплый и душевный материал, который с удовольствием используют на ножах всех типов – от походных кукри и охотничьих ножей, EDC- и тактических девайсов до эксклюзивных кастомов и джентльмен-фолдеров.

Легкая шероховатость, которая не дает скользить рукояти в руке, очень комфортна, а постоянное ощущение теплоты, исходящее от материала, волшебным образом превращает нож в живое существо. Внешний вид микарты с характерной структурой можно назвать очень уютным и «немного поюзаным». Микарта – собенно теплый и душевный материал, который с удовольствием используют на ножах всех типов – от походных кукри и охотничьих ножей, EDC- и тактических девайсов до эксклюзивных кастомов и джентльмен-фолдеров.

Теперь мы переходим к той части неметаллических материалов, которые являются более прагматичными и, как следствие, более бюджетными. Эти материалы обладают отличными эксплуатационными характеристиками (зачастую даже более высокими, чем вышеперечисленные материалы), но имеют более простой или более «дешевый» внешний вид. Использование подобных материалов не мешает рабочим ножам становиться легендарными девайсами. Одним из таких примеров может быть линейка Benchmade Griptilian, которая именно в такой рукояти стала своеобразной иконой EDC-ниши средней ценовой категории. И если мы вспомнили знаменитый Гриптилиан, то и начнем обзор этих материалов с термопласта Noryl GTX®, правами на бренд которого обладает компания GE Plastics.

И если мы вспомнили знаменитый Гриптилиан, то и начнем обзор этих материалов с термопласта Noryl GTX®, правами на бренд которого обладает компания GE Plastics.

Noryl GTX® или, если быть максимально точным, полифениленоксид выпускается аж с 60-х годов прошлого века, что ни коим образом не умаляет его эксплуатационные достоинства. Детали из этого материала недороги и на ощупь напоминают обыкновенный пластик, однако его высочайшая устойчивость к таким агрессивным средам, как щелочные и соляные растворы и минеральные кислоты, толерантность к воздействию микроорганизмов (в том числе и патогенных), высокая термостойкоять и отличные диэлектрические качества, делают его актуальным материалом и по сей день. Очевидно, что столь широкий спектр превосходных характеристик данного термопласта, позволяет изготавливать из него элементы рукоятей ножей, использующихся в качестве настоящих рабочих инструментов. Именно поэтому мы видим рукояти из Noryl GTX® на универсальных EDC-ножах бюджетных и средних ценовых категорий и по причине простого внешнего вида, вы вряд ли увидите этом материал на более дорогих моделях.

Также, на недорогих ножах успешно используется еще один композитный материал – термопластик, представляющий из себя нейлон, заполненный (усиленный или армированный) стекловолокном, который может составлять от 25 до 50 % от общего объема материала. Этот материалы выпускается разными производителями и, вследствие этого, может называться по-разному, оставаясь по своей сути одним и тем же материалом. Таким термопластиком являются GRN (Glass Reinforced Nylon), FRN (Fiberglass ReinforcedNуlоn), GFN (Glass Filled Nylon) и т.д. Эксплуатационную ценность этих материалов обеспечивают их следующие качества – отличное сопротивление агрессивным средам и высоким температурам, диэлектрические качества, очень низкая горючесть и малый вес. Кроме того, этот материал очень легко окрашивать в самые разные цвета, что также дает ему определенные преимущества над другими материалами. Наиболее же важными качествами при выполнении утилитарных работ являются способность материала долго находиться в воде без ущерба для себя и достаточная гибкость, исключающая разрушение (раскалывание) материала при точечном ударном воздействии. К сожалению, некоторые из перечисленных характеристик ухудшаются при снижении температуры окружающей среды, в которой находится материал, ниже -17°С. Материал хорошо подходит для бюджетных EDC-ножей «нетактического» плана и полностью окупает свою невысокую стоимость.

К сожалению, некоторые из перечисленных характеристик ухудшаются при снижении температуры окружающей среды, в которой находится материал, ниже -17°С. Материал хорошо подходит для бюджетных EDC-ножей «нетактического» плана и полностью окупает свою невысокую стоимость.

Еще одним термопластом, использующимся при производстве элементов рукоятей ножей, является полибутилентерефталат Valox® (зарегистрированная марка компании GE Plastics). Этот кристаллизующийся полимер получил широкое применение в качестве конструкционного пластика, благодаря таким своим качествам, как высокая прочностью, жесткость (в отличии от указанных выше стеклонаполненных нейлонов) и твердость. При этом материал не подвержен растрескиванию даже при высоких напряжениях, вызываемых внешними нагрузками. Кроме того, Valox имеет высокую устойчивость перед растворителями и является хорошим диэлектриком. К минусам материала можно отнести уязвимость к ультрафиолетовому излучению и потерю некоторых качеств под воздействием жидкостей температурой более 60 °C (однако при наполнении стекловолокном становится термоустойчивым и способен выдерживать температуры до 200 °C. Также нужно помнить о хороших антифрикционных свойствах материала, обеспечивающих низкий коэффициент трения, что делает необходимым выполнять на рукоятях ножей из этого материала небольшое текстурирование.

Также нужно помнить о хороших антифрикционных свойствах материала, обеспечивающих низкий коэффициент трения, что делает необходимым выполнять на рукоятях ножей из этого материала небольшое текстурирование.

Более современным композитом является материал Zytel® (зарегистрированная марка фирмы DuPont), основой которого являются полиамиды и их полимеры, а в качестве наполнения используются стекловолокно и измельченный кевлар. Этот материал хорошо переносит высокие температуры, толерантен к высоким ударным нагрузкам, не накапливает внутренних напряжений под внешними воздействиями и сохраняет высокую прочность даже при температурах ниже -20°С. Zytel можно использовать во влажных и агрессивных средах, а также в непосредственной близости огня, т.к. он, практически, не горюч. При этом, Zytel отличный диэлектрик. Все это позволяет использовать Zytel в самых суровых условиях и применять в ножах самых разных ценовых и функциональных категорий – от бюджетных EDC-моделей до знаменитых тактических ножей, на подобии Pohl Force Alpha Four и Boker RBB (Reality-Based Blades) Bushcraft Джима Вагнера. Хорошая способность материала легко принимать окраску дает возможность окрашивать рукояти в самые разные цвета – от камуфляжных, до ярких, предотвращающих потерю ножа на природе.

Хорошая способность материала легко принимать окраску дает возможность окрашивать рукояти в самые разные цвета – от камуфляжных, до ярких, предотвращающих потерю ножа на природе.

Еще более продвинутым материалом является инновационный аналог Зайтела – Grivory® (полимер, зарегистрированный знак швейцарской фирмы EMS-Chemie AG), также состоящий из полиамидов (полифталамидов) и их полимеров, армированных стекловолокном и измельченным кевларом. При этом Grivory лучше, чем Zytel переносит высокие температуры и сопротивляется высоким ударным нагрузкам. По своей способности сопротивляться внешним нагрузкам Grivory сопоставим с цинковыми и алюминиевыми сплавами. Grivory не горюч, прекрасно эксплуатируется во влажных и агрессивных средах, не впитывает запахи (обладает отличными барьерными свойствами по отношению к О2, СО2, запахам и химикатам), демонстрирует малую тенденцию к деформации и сохраняет все свои свойства при низких (-20°С) температурах. Материал используется такими грандами как Benchmade, Cold Steel и другими при изготовлении рукоятей рабочих ножей средних и высоких ценовых категорий различных функциональных ниш. Материал ценится за свои отличные эксплуатационные качества, однако выглядит достаточно просто и потому, практически не используется при производстве ножей премиум-классов.

Материал используется такими грандами как Benchmade, Cold Steel и другими при изготовлении рукоятей рабочих ножей средних и высоких ценовых категорий различных функциональных ниш. Материал ценится за свои отличные эксплуатационные качества, однако выглядит достаточно просто и потому, практически не используется при производстве ножей премиум-классов.

Следующей категорией, весьма любимой многими активными пользователями, являются эластомеры. Эта синтетическая резина обычно используется на походных и охотничьих фикседах, однако в прошлом году эластомер для элементов рукоятей своих складных ножей взяла на вооружение фирма Benchmade, следуя не особенно распространенному, но успешному опыту использования таких материалов на фолдерах других ножевых производителей. В производстве ножей наиболее часто используются такие эластомеры, как Santoprene®, Kraton® и Versaflex®. Все эти эластомеры (Thermoplastic Elastomer) по своим качествам близки к натуральной резине, однако обладают гораздо более значительными износостойкостью и теплостойкостью по сравнению с ней. Основные причины, по которым эластомеры используются на различных походных ножах являются значительное поглощение нагрузок и вибраций материалом при различных рубящих и ударных работах, а также, великолепная контролируемость рукояти даже мокрыми и скользкими руками из-за знаменитого эффекта эластомеров – кажущейся «липкости». Этот эффект «липкости» и многие другие эффекты, включая такие, как жесткость, упругость, сопротивляемость агрессивным средам, рассчитываются и создаются в процессе производства путем реализации различных процентных содержаний компонентов эластомеров.

Основные причины, по которым эластомеры используются на различных походных ножах являются значительное поглощение нагрузок и вибраций материалом при различных рубящих и ударных работах, а также, великолепная контролируемость рукояти даже мокрыми и скользкими руками из-за знаменитого эффекта эластомеров – кажущейся «липкости». Этот эффект «липкости» и многие другие эффекты, включая такие, как жесткость, упругость, сопротивляемость агрессивным средам, рассчитываются и создаются в процессе производства путем реализации различных процентных содержаний компонентов эластомеров.

Ну и последними материалами, которые мы рассмотрим, будут «не теплые» металлические варианты для изготовления рукоятей. Как правило, ножи с рукоятями, выполненными полностью (или по большей части) из металлических плашек, являются ножами, разрабатываемыми для выполнения сложных и очень сложных работ, сопряженных с высокими ударными нагрузками, которые в некоторых случаях могут приходиться непосредственно на рукоять. Это справедливо и для небольших ножей, находящихся в EDC-нише, поэтому можно смело утверждать, что ножи с металлическими рукоятями можно встретить в любой функциональной нише. Кроме того, такие ножи присутствуют и в разных ценовых категориях, правда металлы, которые используются для бюджетных и премиальных ножей значительно отличаются по своей стоимости.

Это справедливо и для небольших ножей, находящихся в EDC-нише, поэтому можно смело утверждать, что ножи с металлическими рукоятями можно встретить в любой функциональной нише. Кроме того, такие ножи присутствуют и в разных ценовых категориях, правда металлы, которые используются для бюджетных и премиальных ножей значительно отличаются по своей стоимости.

Начнем с нержавеющей стали, используемой для изготовления ножей, которым больше всего подходит определение недорогой «лом». Одним из самых ярких примеров таких ножей является CRKT Amicus. Кстати, именно в ассортименте компаний Columbia River Knife&Tool и Kershaw Knives можно встретить наибольшее количество ножей со стальными плашками на рукоятях. Стальные лайнеры, естественно, присутствуют в 95% моделей из числа ножей в рукоятях которых использованы накладки из всего вышеперечисленного, мы же говорим о плашках, не закрытых накладками, и именно поэтому эти рукояти найфоманы не называют «теплыми». Очевидно, что подобные рукояти обладают максимальной прочностью, высокой коррозионной стойкостью, однако обладают определенным числом минусов, главные из которых заключаются в высоком весе (даже в случае значительного облегчения конструкции рукояти), высоких электро- и теплопроводности, что вносит значительные ограничения на работы с «электрикой» и рядом с очень высокими и низкими температурами без защитных перчаток. Кроме того, на рукоять может отрицательно сказаться работа с агрессивными средами. Тем не менее, среди членов ножевого сообщество присутствует огромное количество любителей ощущения мощи в руке, которую дарит подобная рукоять, и именно поэтому, ножи со стальными рукоятями до сих пор не канули в лету, а в большом количестве присутствуют в новых коллекциях мировых производителей.

Кроме того, на рукоять может отрицательно сказаться работа с агрессивными средами. Тем не менее, среди членов ножевого сообщество присутствует огромное количество любителей ощущения мощи в руке, которую дарит подобная рукоять, и именно поэтому, ножи со стальными рукоятями до сих пор не канули в лету, а в большом количестве присутствуют в новых коллекциях мировых производителей.

Уменьшить вес ножа и сделать необременительным его ношение на кармане позволяет использование более дорогого чем обычная нержавеющая сталь и более легкого авиационного алюминиевого сплава 6061 T-6 Aluminium, а выбор дорогого премиального титанового сплава 6Al4V Titanium сделает ваш нож не только легким, но и отличным статусным девайсом.

Алюминиевые рукояти хороши своей высокой прочностью при относительно невысоком весе. Как правило, рукояти из такого сплава подвергаются анодированию, что позволяет придавать им различную окраску, создавать приятную на ощупь и обладающую хорошей цепкостью текстуру поверхности. Как правило, все современные покрытия обладают высокой износостойкостью и устойчивостью ко внешним воздействиям, однако, в случае если покрытие анодирования будет повреждено, алюминиевый сплав продемонстрирует еще одно свое преимущество в виде возникающей на воздухе тонкой пленки оксида алюминия, защищающей плашки рукояти от воздействий окружающей среды. Авиационный алюминий – очень хороший материал для металлических рукоятей EDC-девайсов, также, как и сталь, дарящий ощущение мощи вашего ножа.

Как правило, все современные покрытия обладают высокой износостойкостью и устойчивостью ко внешним воздействиям, однако, в случае если покрытие анодирования будет повреждено, алюминиевый сплав продемонстрирует еще одно свое преимущество в виде возникающей на воздухе тонкой пленки оксида алюминия, защищающей плашки рукояти от воздействий окружающей среды. Авиационный алюминий – очень хороший материал для металлических рукоятей EDC-девайсов, также, как и сталь, дарящий ощущение мощи вашего ножа.

Но если авиационный алюминий – легкий и высокотехнологичный сплав, то самый популярный титановый сплав Ti-6Al-4V, содержащий 6% алюминия и 4% ванадия, кроме этого, обладает рядом выдающихся качеств, делающих его уникальным в своем роде. При этом титан является весьма дорогим материалом и, автоматически, рукоять из титановых плашек переводит нож из разряда простого EDC-ника в разряд статусных девайсов. Забыв о некоторых эксклюзивных, но малополезных при бытовом использовании титана в роли элементов рукоятей ножей качеств (таких, как высокая устойчивость к испарению в вакууме, что делает его важным элементом при конструировании космических аппаратов и взрывоопасности титановой пыли), я остановлюсь на тех его качествах, которые делают его крайне ценным материалом для утилитарных инструментов. Алюминиды титана прочны и пластичны, при том, что эти свойства Ti-6Al-4V сохраняет и при крайне низких температурах. Прочность «чистого» титана равна прочности стали при том, что он на 50 % легче. Титан на 60 % тяжелее алюминия, но прочнее его примерно вдвое. Сплав Ti-6Al-4V хорош не только при очень низких температурах, но и высоких, в связи с этим этот сплав официально признан жаропрочным. А при обычной температуре титан покрывается защитной оксидной пленкой, защищающей его, как и алюминий, от коррозии и реакций на многие агрессивные химические соединения (кроме сильных щелочей и плавиковой, ортофосфорной и концентрированной серной кислот). Титан является физиологически инертным (обладает высокой биосовместимостью), благодаря чему применяется в медицине, а диоксид титана, даже является элементом пищевой добавкой Е171. Однако, титан и титановые сплавы имеют и свой минус, в виде высокой вязкости, следствием чего является эффект налипания титана при трущихся парах. Подобный минус обуславливает быстрый износ титановых фреймов замков, если они не оснащены стальными сухарями, не карбидизированы или не имеют специальную зонную закалку торца фрейма.

Алюминиды титана прочны и пластичны, при том, что эти свойства Ti-6Al-4V сохраняет и при крайне низких температурах. Прочность «чистого» титана равна прочности стали при том, что он на 50 % легче. Титан на 60 % тяжелее алюминия, но прочнее его примерно вдвое. Сплав Ti-6Al-4V хорош не только при очень низких температурах, но и высоких, в связи с этим этот сплав официально признан жаропрочным. А при обычной температуре титан покрывается защитной оксидной пленкой, защищающей его, как и алюминий, от коррозии и реакций на многие агрессивные химические соединения (кроме сильных щелочей и плавиковой, ортофосфорной и концентрированной серной кислот). Титан является физиологически инертным (обладает высокой биосовместимостью), благодаря чему применяется в медицине, а диоксид титана, даже является элементом пищевой добавкой Е171. Однако, титан и титановые сплавы имеют и свой минус, в виде высокой вязкости, следствием чего является эффект налипания титана при трущихся парах. Подобный минус обуславливает быстрый износ титановых фреймов замков, если они не оснащены стальными сухарями, не карбидизированы или не имеют специальную зонную закалку торца фрейма. Однако в современных ножах обязательно присутствует один из перечисленных способов предотвращения быстрого износа торца титанового фрейма.

Однако в современных ножах обязательно присутствует один из перечисленных способов предотвращения быстрого износа торца титанового фрейма.

Металлические плашки рукоятей позволяют выполнять на них различные гравировки, что бывает весьма полезным элементом для придания ножу определенной эксклюзивности или при покупке его в качестве подарка.

В общих чертах я рассказал об основных элементах из которых изготавливаются рукояти современных ножей и надеюсь, что эта информация, как минимум, будет для вас интересна, а, как максимум, окажется для кого-то полезной.

что оптимально для разных видов работы

Имея представление о том, какой именно клинок вам необходим, то есть из какого материала он должен быть изготовлен, какая должна быть его длина, угол заточки и геометрия, важно определиться и с подходящей рукоятью. От того, насколько удачно вы ее подберете, во многом зависит удобство пользования ножом.

Орех

Это самый популярный, практичный, легкий по весу и недорогой по цене материал. За счет различной текстуры и оттенков цвета рукоять ножа из ореха выглядит всегда интересно. Ореховая рукоять не скользит в руке, легко впитывает влагу с ладони. Но древесина склонна к рассыханию, поэтому деревянную рукоять следует изредка пропитывать льняным или тиковым маслом. Древесина ореха не предназначена для экстремальных нагрузок: сильных ударов по рукояти или падений с большой высоты.

За счет различной текстуры и оттенков цвета рукоять ножа из ореха выглядит всегда интересно. Ореховая рукоять не скользит в руке, легко впитывает влагу с ладони. Но древесина склонна к рассыханию, поэтому деревянную рукоять следует изредка пропитывать льняным или тиковым маслом. Древесина ореха не предназначена для экстремальных нагрузок: сильных ударов по рукояти или падений с большой высоты.

Наборная береста

Популярный, доступный, долговечный отечественный материал. Представляет собой брусок из тонких полосок бересты, склеенных между собой эпоксидной смолой. Берестяная рукоять благодаря низкой теплопроводности позволит работать ножом и в жару, и в стужу, рука не будет скользить. Береста не гниет – и это крайне важное свойство рукояти ножа из бересты. При этом надо помнить, что береста впитывает запахи и требует ухода после работы с рыбой, мясом, кровью. И еще береста горит – поэтому не оставляйте такой нож рядом с костром, открытым пламенем или обогревателем.

Наборная кожа

Это натуральный материал, который состоит из тонко нарезанных полос кожи, склеенных между собой. Рукоять мягкая, за счет тепла ладони быстро нагревается, особенно это актуально при низких температурах окружающей среды. Имеет слабо выраженный водоотталкивающий эффект. Она приятна на ощупь и имеет презентабельный внешний вид. Вследствие естественной гигроскопичности, при эксплуатации в условиях длительной повышенной влажности рукоять все же намокает и долго сохнет. Кроме этого, кожа впитывает запахи, она подвержена царапинам и потертостям.