- Газобетон: виды, свойства и применение материала

- Masa – Камнеформовочное оборудование, Автоклавный газобетон бетон, Силикатный пресс

- Приготовление и складирование песка

- Дозирование, смешивание и заливка

- Ферментация

- Транспортировка к линии резки и распалубка

- Комплектация и смазка форм

- Линия резки

- Транспортная система Masa и откидной стол

- Трансбордер и зона выдержки перед автоклавами

- Автоклавы/ паровой котел

- Стол для обратного кантования, транспортировка запарочных решеток и обратная подача запарочных тележек

- Процесс деления

- Устройство перестановки блоков

- Упаковка

- Армированные газобетонные изделия

- Текущие брошюры

- Почему следует сделать выбор в пользу оборудования фирмы «Маза»?

- 3 Проблемы с автоклавными газобетонными блоками

- AAC против строительства ICF: в чем разница, плюсы и минусы?

Газобетон: виды, свойства и применение материала

16.07.2018

Газобетон – это универсальный материла, относящийся к ячеистым бетонам, используемый для возведения, как не несущих, так и несущих стен. Уже в течение многих лет строители выбирают его, как надежный и простой в использовании и обработке материла, для выполнения различных работ.

Особенности газобетона

Ячеистые бетоны отличаются тем, что имеют замкнутые воздушные поры, распределенные по всему объему материала. Благодаря такой уникальной структуре, газобетон имеет ряд особых физико-технических свойств. Это высококачественный, теплый и экологичный материал. Он обладает всеми преимуществами бетона, но при этом прост в обработке и работе. Поэтому он часто применяется для возведения стен сложной формы.

Особенностью газобетонных блоков является точность их размеров и правильность формы. Из-за этого укладывать его очень легко и быстро. Шершавость поверхностей блоков облегчает их последующую обработку.

Классификация газобетона

Газобетон производят нескольких видов. Классифицируют его по двум параметрам – виду вяжущего вещества и способу твердения.

По первому признаку различают следующие виды материала – газобетон (на основе цемента), газосиликат (на основе извести), газошлакобетон (на основе шлака), газогипс (на основе гипса). Чаще всего, как вяжущее вещество, используют известь и цемент.

По второму признаку различают автоклавные и неавтоклавные материалы. Автоклавные твердеют в специальных печах при повышенной те6мпературе и давлении. Неавтоклавные твердеют при естественных условиях. Также естественное твердение может быть дополнено тепловой и влажностной обработкой – тепловое воздействие при нормальном давлении.

Блоки на основе цемента являются неавтоклавными и, соответственно, на основе извести – автоклавными. На отечественном рынке наиболее распространены газосиликатные блоки. Именно их чаще всего применяют в строительстве. Значительно меньше выпускают газобетоны на основе других вяжущих компонентов – гипса, шлака.

На отечественном рынке наиболее распространены газосиликатные блоки. Именно их чаще всего применяют в строительстве. Значительно меньше выпускают газобетоны на основе других вяжущих компонентов – гипса, шлака.

Свойства материала

Основные свойства материала являются также его преимуществами. К ним относятся легкость и высокая прочность, негорючесть и нетоксичность, морозостойкость и экологичность, хорошие показатели теплоизоляции и звукоизоляции. Ценится этот материал и за удобство обработки и монтажа, удобство сборки и точные геометрические размеры блоков. Конструкции, возведенные из него, малочувствительны к внешним биологическим воздействиям.

Благодаря небольшому весу и большим размерам блоков затраты на материалы сокращаются, ускоряется работа. Плотность блоков составляет примерно пятую часть плотности бетона. Так, материал проще доставить к месту работы и легче обрабатывать. При этом нагрузка на фундамент будет незначительной. Именно такие свойства, как небольшая плотность и масса, делают газобетон оптимальным материалом для сооружения высотных домов.

Именно такие свойства, как небольшая плотность и масса, делают газобетон оптимальным материалом для сооружения высотных домов.

Применение этого материала оправдано и с точки зрения энергосбережения. Благодаря особой структуре материала, состоящей из небольших воздушных ячеек, теплоизоляция увеличивается в 6-10 раз, в сравнении с применением кирпича или обычного бетона. Благодаря этому строения из газобетона теплые зимой и прохладные в жару, а расходы по отоплению и кондиционированию заметно сокращаются. Пористость материала обусловливает также и хорошую звукоизоляцию стен из него. А так как материал является неорганическим, то он является негорючим. Это свойство позволяет удачно совмещать его с металлоконструкциями, использовать в качестве обшивки для пожаростойких стен, лифтовых шахт или вентиляционных шахт.

Кладка и обработка газобетона

Важным преимуществом материала является его простая обработка и использование. Разрезать или просверливать отверстия в нем можно с помощью обычных инструментов – фрез, пил, сверла и др. Также можно использовать электроинструмент, например, при прокладке труб или кабелей. Можно прокладывать в стенах трубы для устройства водоснабжения или канализации. Для прокладки электрических кабелей в стенах вырезают специальные каналы. Обычно для этого используют скребки. При этом разрезать материал можно на любые куски и под любым углом.

Разрезать или просверливать отверстия в нем можно с помощью обычных инструментов – фрез, пил, сверла и др. Также можно использовать электроинструмент, например, при прокладке труб или кабелей. Можно прокладывать в стенах трубы для устройства водоснабжения или канализации. Для прокладки электрических кабелей в стенах вырезают специальные каналы. Обычно для этого используют скребки. При этом разрезать материал можно на любые куски и под любым углом.

Кладка блоков ускоряет работу и облегчает ее. Например, для выполнения кирпичной кладки равного размера потребуется в 2,5 раза больше времени. Ведь один блок по размеру равен примерно девяти одинарным кирпичам. И при этом вес он имеет в пять раз меньше. Для укладки блоков используют специальные клеи или строительный раствор. Наносят их с помощью зубчатой кельмы.

Растворы используют жидкие или нормальные. Также можно выполнять обработку поверхностей штукатуркой или обойтись без нее. Если укладывать блоки на раствор толщиной 1-2 мм, то можно сократить время на перемешивание смеси, а также уменьшить ее расход.

Несложной является и последующая обработка стен. Поверхность блоков шершавая, поэтому штукатурные смеси наносятся на нее хорошо. Обычно наносят слой толщиной около 10-12 мм в несколько слоев или один слой высокоэластичной штукатурки толщиной до трех миллиметров.

Процесс производства строительного материала обеспечивает получение блоков точных геометрических размеров с минимальными отклонениями. Поэтому после их укладки образуется практически ровная поверхность, полностью подготовленная к последующей обработке штукатуркой и отделке декоративными материалами.

Сейсмостойкость и экологичность газобетона

Здания, построенные из газобетона частично или полностью, имеют хорошую устойчивость при катастрофах. Сейсмостойкость газобетона объясняется его особыми свойствами – малым весом и высокой прочностью. Дополнительным преимуществом является пожаростойкость и негорючесть материала, что препятствует распространению огня, часто возникающего при землетрясениях.

Для производства газобетона используют натуральные материалы, в состав которых не входят токсичные, опасные для здоровья примеси. Это цемент, песок, известь, вода. Даже если опасные органические примеси попадут в сырье процессе смешивания ингредиентов, то во время твердения бетона в автоклаве они устранятся. Под воздействием насыщенного пара, температура которого достигает 185 градусов, все вредные примеси выгорают, а портом и улетучиваются. По этой причине постройки из газобетона не выделяют опасных соединений во время их эксплуатации под воздействием разнообразных внешних и внутренних условий.

Свойства неавтоклавного и автоклавного газобетона во многом схожи. Небольшие отличия заключаются в том, что неавтоклавный газобетон не такой прочный и во время эксплуатации дает существенную усадку. По этой причине его не рекомендуется использовать, как конструкционный материал.

Области использования газобетона

Газобетон считается отличным конструкционным и теплоизоляционным материалом.

Газобетонные блоки – удобный, эффективный и экономичный строительный материал. Его уникальные свойства позволяют за небольшой промежуток времени возводить самые разные строения. При этом строить из него можно в условиях различных климатических особенностей.

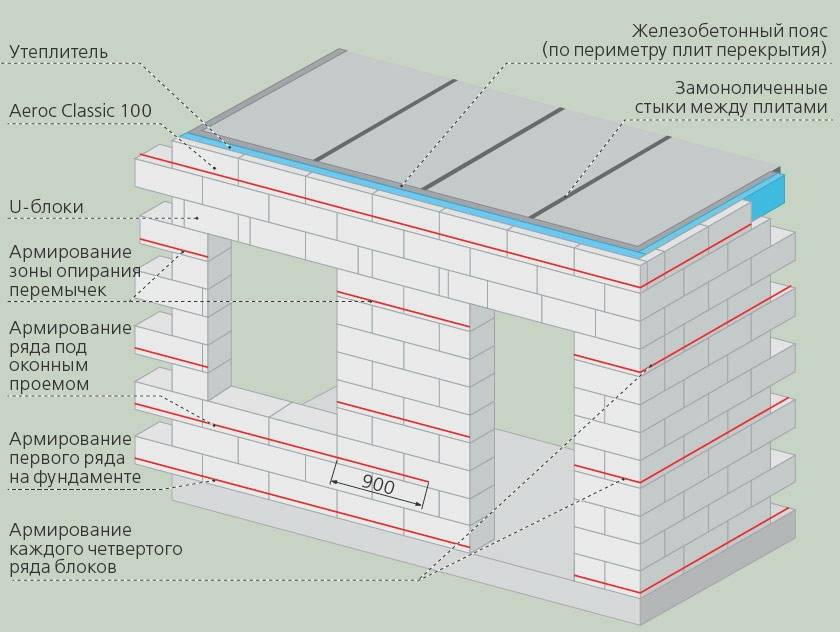

Подходят блоки и для использования в качестве конструкционного, звукоизоляционного и теплоизоляционного материала. Они предназначены для сооружения разнообразных стен. Из них получаются прочные и долговечные внутренние и наружные стены – несущие, одинарные, двойные, ненесущие, комбинированные. Используются блоки и для устройства разделительных и противопожарных перегородок, заполнения стальных и бетонных каркасов.

Еще одна сфера применения газобетонных блоков – это перестройка, реставрация старых зданий и строительство фахверковых домов. Для реставрации зданий материал удобен, прежде всего, из-за своего малого веса. А для фахверковых домов удобно то, что он прост в обработке. Во всем мире уже не первый год блоки применяются для увеличения этажности существующих домов, а также для реставрации старых домов.

Также этот материал применяется в качестве звукоизоляционного и теплоизоляционного материала. Им хорошо утеплять, как малоэтажные, так и высотные дома. Для утепления используют специально выпускаемые блоки небольших размеров.

В последнее время ячеистый бетон пытались использовать и в других сферах, например, в конструкциях стен подвальных помещений и фундаментов. Но чтобы обосновать применение газобетона для таких операций и расширить сферы его использования, необходимы дополнительные проверки на надежность и долговечность.

Такое распространение в строительстве материал заслужил, благодаря своим особенным свойствам, среди которых надежность, долговечность, небольшой вес и повышенная прочность.:strip_icc()/cement-blocks-adhesive-11LhcSO84nlBs1TTZ5izvH-714aa1a17e194e618b234e2b397904fd.jpg) Так, ячеистый бетон и газобетон, как самые распространенный его вид, применяется в строительстве для выполнения самых разных задач – сооружения разных видов стен, утепления зданий и их восстановления, наращивания этажности и строительства перегородок. Совместно с другими видами ячеистого бетона, он может применяться и для таких работ, как устройство лестничных ступеней, плит перекрытия, панелей, перемычек и т. д.

Так, ячеистый бетон и газобетон, как самые распространенный его вид, применяется в строительстве для выполнения самых разных задач – сооружения разных видов стен, утепления зданий и их восстановления, наращивания этажности и строительства перегородок. Совместно с другими видами ячеистого бетона, он может применяться и для таких работ, как устройство лестничных ступеней, плит перекрытия, панелей, перемычек и т. д.

Перейти в раздел: Кирпич, газобетон, изделия из бетона → Газобетон AEROC

Masa – Камнеформовочное оборудование, Автоклавный газобетон бетон, Силикатный пресс

В производстве автоклавного газобетона высокие требования предъявляются к предварительной подготовке, дозированию и смешиванию сырьевых материалов, контролю процесса ферментации, а также к автоматическому управлению всеми производственными процессами. Установки фирмы «Маза» для производства блоков и/или армированных изделий из автоклавного газобетона технологически совершенны и проектируются согласно индивидуальным требованиям Клиентов. Концепции наших заводов гарантируют высокую экономическую рентабельность, оптимальный ход технологических процессов и неизменно высокое качество готовых изделий.

Концепции наших заводов гарантируют высокую экономическую рентабельность, оптимальный ход технологических процессов и неизменно высокое качество готовых изделий.

- Интерактивная схема

- Список

Вы хотите больше узнать о процессе производства газобетона по технологии Masa? В интерактивном режиме шаг за шагом получите информацию о том, как из различных сырьевых материалов рождается газобетонный блок.

- 1. Приготовление и складирование песка

- 2. Дозирование, смешивание и заливка

- 3. Ферментация

- 4. Транспортировка к линии резки и распалубка

- 5. Комплектация и смазка форм

- 6. Линия резки

- 7. Транспортная система Masa и откидной стол

- 8. Трансбордер и зона выдержки перед автоклавами

- 9. Автоклавы/ паровой котел

- 10. Стол для обратного кантования, транспортировка запарочных решеток и обратная подача запарочных тележек

- 11.

Процесс деления

Процесс деления - 12. Устройство перестановки блоков

- 13. Упаковка

- 14. Армированные газобетонные изделия

Приготовление и складирование песка

Газобетон производится из следующих сырьевых материалов: кварцевый песок, известь, цемент, гипс (ангидрит), алюминиевая пудра/ паста и вода.

В точности дозированные песок и вода подаются в шаровую мельницу мокрого помола , где песок перерабатывается в песчаный шлам. Данный песчаный шлам обладает точно заданной консистенцией, а также определенной плотностью шлама и тонкостью помола. Возможная пропускная способность мельницы подбирается в соответствии с производственной мощностью газобетонного завода и/или максимальной плотностью газобетона. Сам процесс помола осуществляется при помощи вспомогательных мелющих тел (цильпебс или стальные шары).

После процесса помола песчаный шлам насосом подается в шламбассейны. Встроенные мешалки обеспечивают поддержание оптимальной консистенции.

Дозирование, смешивание и заливка

Прочие сырьевые материалы – известь, цемент, гипс (ангидрит) и алюминиевая пудра/ паста – складируются в соответствии с правилами техники безопасности, в отдельных случаях предварительно смешиваются, взвешиваются и вместе с песчаным шламом и водой подаются в смеситель Masa. Сам смеситель вместе со всем необходимым дозирующим и весовым оборудованием расположен над устройством заливки и оснащен устройством измерения температуры.

После процесса смешивания газобетонная смесь через устройство заливки подается в форму. По мере необходимости как смеситель, так и заливочная труба могут промываться водой в автоматическом режиме. Затем данная промывная вода или насосом подается в бак для промывной воды, или же используется для приготовления возвратного шлама.

Общая конструкция смесительной башни с ее различными уровнями спроектирована очень компактно.

Весь смесительный процесс регулируется и контролируется посредством

управления смесительной установки Masa

.

Ферментация

Наполненная форма при помощи трансбордера транспортируется в зону предварительного твердения, также называемую зоной ферментации, которая в зависимости от местных условий может ограждаться или дополнительно отапливаться. В результате щелочной реакции алюминия в шламовой смеси в бетонном массиве образуется множество малых пор. Одновременно начинается отверждение газобетонного массива.

После прибл. 2,5 – 4 часов времени выдержки достигается предписанная „свежеформовонная прочность“ (резательная прочность). Длительность времени выдержки зависит от температуры в зоне ферментации, но прежде всего от качества используемых сырьевых материалов и от заданной рецептуры.

Транспортировка к линии резки и распалубка

После набора резательной прочности и/или заданного времени выдержки свежеформованный газобетонный массив (еще называемый «зеленым») в пока еще закрытой форме транспортируется к линии резки Masa.

В зоне кантования форм происходит выемка газобетонного массива из формы. Распалубка осуществляется в несколько рабочих шагов: форма захватывается манипулятором комплектации, далее кантуется на 90°, затем устанавливается боковой деталью формы на резательную тележку и под конец происходит автоматический съем формы. Преимущество: газобетонный массив остается на боковой детали формы и может таким образом проходить на резательной тележке через отдельные станции линии резки.

Распалубка осуществляется в несколько рабочих шагов: форма захватывается манипулятором комплектации, далее кантуется на 90°, затем устанавливается боковой деталью формы на резательную тележку и под конец происходит автоматический съем формы. Преимущество: газобетонный массив остается на боковой детали формы и может таким образом проходить на резательной тележке через отдельные станции линии резки.

Комплектация и смазка форм

Пустая форма транспортируется к участку обратной подачи боковых деталей формы и снова комплектуется с боковой деталью, образовывая готовую форму для заливки. После обратного кантования на 90° готовая форма, открытая сверху, устанавливается на путь подачи к смесительной установке. Необходимое смазывание формы перед последующим процессом заливки осуществляется при этом вручную или же автоматически при помощи системы распределения смазочного масла Masa нового поколения.

Линия резки

Линия резки состоит из нескольких станций, расположенных над приямком для образующихся отходов от резки.

По системе рельс, выверенной самым точным образом, резательная тележка провозит незапаренный газобетонный массив на боковой детали формы через установку предварительной резки / станцию профилировки системы паз/гребень , установку продольной резки , установку поперечной резки /фрезерования ручных захватов и станцию сдува .

Поскольку газобетонный массив расположен вертикально, возможно производить резку при помощи коротких режущих струн. Это позволяет достичь очень хорошей геометрической точности, отвечающей современным европейским нормам.

Все отходы, образующиеся от резки, попадают в сборный бассейн под линией резки, перерабатываются и возвращаются обратно в технологический процесс.

Оптимальная настройка отдельных компонентов способствует бесперебойному и рентабельному процессу производства.

Транспортная система Masa и откидной стол

Транспортная система устанавливает боковую деталь формы с разрезанным газобетонным массивом на откидной стол. Вслед за этим газобетонный массив опрокидывается на 90° на запарочную решетку.

Вслед за этим газобетонный массив опрокидывается на 90° на запарочную решетку.

При этом одновременно боковая деталь формы отделяется от газобетонного массива и подается обратно в зону кантования форм. В ходе перемещения боковая деталь формы очищается от так называемого подрезного слоя. Подрезной слой также перерабатывается и возвращается в технологический процесс.

Теперь транспортная система переставляет газобетонный массив, горизонтально расположенный на запарочной решетке, на запарочную тележку. После того как три газобетонных массива устанавливаются друг над другом, запарочная тележка передается на трансбордер предавтоклавной зоны.

Трансбордер и зона выдержки перед автоклавами

В закрытой предавтоклавной зоне с поддерживаемой постоянной температурой еще не запаренные газобетонные массивы, горизонтально расположенные на запарочной тележке, посредством трансбордера составляются в автопоезд (в соответствии со схемой загрузки автоклава). Загрузка и разгрузка автоклавов осуществляется при помощи трансбордера.

Поддержание постоянной температуры в предавтоклавной зоне уменьшает остывание еще не запаренных газобетонных массивов и оказывает положительное влияние на расход энергии в процессе запаривания.

Автоклавы/ паровой котел

Окончательную прочность газобетон приобретает в процессе запарки под давлением пара в предусмотренных для этого запираемых сосудах высокого давления – автоклавах.

Давление пара составляет ок. 12 бар выше атмосферного, в то время как температура находится на уровне ок. 192°C.

Процесс запаривания проходит точно установленные технологические стадии. Время запаривания зависит от плотности и структуры пор газобетонного массива и, как правило, находится в пределах 10-12 часов.

Различные этапы процесса автоклавирования могут быть индивидуально заданы в управлении автоклавами Masa . Весь ход процесса запаривания осуществляется автоматически и непрерывно протоколируется.

Пар для процесса запаривания в автоклавах вырабатывается котельной установкой. Как правило, для производства пара используются крупногабаритные паровые котлы, работающие на мазуте или газе.

Как правило, для производства пара используются крупногабаритные паровые котлы, работающие на мазуте или газе.

Стол для обратного кантования, транспортировка запарочных решеток и обратная подача запарочных тележек

После процесса запарки газобетонные изделия готовы к применению.

От трансбордера запаренный газобетонный массив посредством второй транспортной системы подается к столу для обратного кантования, опрокидывается на 90° и затем транспортируется к делителю.

Транспортная система перемещает пустые запарочные решетки на роликовый транспортер, который подает очищенные щеткой и легко смазанные решетки обратно к откидному столу.

Пустые запарочные тележки также перемещаются от транспортной системы на пути обратной подачи и транспортируются к откидному столу.

Процесс деления

В зависимости от используемой рецептуры газобетонные изделия могут слегка прилипать друг к другу. С целью сокращения доли производственного брака необходимо аккуратно отделять их друг от друга.

“Маза ГмбХ” является единственным международным производителем, предлагающим сразу две различные концепции процесса деления для газобетонных изделий. В зависимости от особенностей конкретной линии и выпускаемой продукции фирма “Маза ГмбХ” может предложить делитель как для незапаренных “зеленых” изделий, так и для уже запаренных “белых” изделий. Подбор оптимального способа деления осуществляется индивидуально, с учетом местных особенностей производства, и в тесном диалоге с Клиентом.

Разделение незапаренных изделий Разделение запаренных изделий

Делитель фирмы “Маза” для незапаренных “зеленых” изделий

Делитель фирмы “Маза” для запаренных “белых” изделий

Устройство перестановки блоков

Устройство перестановки блоков Masa снимает разрезанные изделия с подъездного пути и позиционирует их на деревянных поддонах, заранее подготовленных в магазине поддонов.

Если на установке продольной резки был осуществлен смешанный рез, устройство перестановки блоков Masa может таким образом разгруппировать газобетонный массив, что становится возможной чистосортная упаковка изделий.

В концепции установки Masa с использованием устройства перестановки блоков на этом же участке может осуществлять контроль качества.

Упаковка

Высококачественное газобетонное изделие требует бережного обращения.

Поэтому перед отгрузкой с завода конечный продукт необходимо упаковать таким образом, чтобы защитить его от загрязнения и воздействия влажности. В зависимости от концепции установки данный упаковочный процесс может осуществляться в полностью или полуавтоматическом режиме.

В целях надежного хранения и транспортировки загруженных транспортных поддонов преимущественно осуществляется их обвязка пластиковой лентой.

Прочие индивидуальные упаковочные решения, как например, с использованием установки для упаковки стрейч-пленкой или термоусадочной установки, могут быть интегрированы в линию упаковки по желанию клиента.

Армированные газобетонные изделия

Крупноразмерные газобетонные изделия, такие как стеновые панели, плиты перекрытия и перемычки, должны быть выполнены с армированием, чтобы отвечать требованиям статических нагрузок здания. Концепция “ВАРИО ПАНЕЛЬ” предусматривает организацию рабочих зон для подготовки стальных арматурных каркасов и комплектования рам армирования, а также интеграцию манипулятора для перемещения рам армирования. Оптимальная регулировка процесса запаривания армированных изделий в автоклавах осуществляется благодаря управлению автоклавами, разработанному фирмой “Маза”. Готовая продукция поступает на упаковку. Способ упаковки зависит от вида изделий.

Концепция “ВАРИО ПАНЕЛЬ” предусматривает организацию рабочих зон для подготовки стальных арматурных каркасов и комплектования рам армирования, а также интеграцию манипулятора для перемещения рам армирования. Оптимальная регулировка процесса запаривания армированных изделий в автоклавах осуществляется благодаря управлению автоклавами, разработанному фирмой “Маза”. Готовая продукция поступает на упаковку. Способ упаковки зависит от вида изделий.

манипулятор для перемещения рам армирования

- Узнайте больше о принципиальном устройстве газобетонных установок фирмы «Маза».

Газобетон производится из следующих сырьевых материалов: кварцевый песок, известь, цемент, гипс (ангидрит), алюминиевая пудра/ паста и вода.

Песок перерабатывается в песчаный шлам в шаровой мельнице мокрого помола (01) и складируется в шламбассейнах. Далее песчаный шлам совместно с прочими сырьевыми компонентами подается в дозирующую и смесительную установку Masa (02).

По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.Газобетонный массив проходит через различные станции линии резки (06) и затем укладывается на запарочную решетку при помощи транспортной системы/ откидного стола (07). По три газобетонных массива на запарочных решетках устанавливаются друг над другом на запарочную тележку и посредством трансбордера подаются в зону выдержки перед автоклавами (08). Отсюда осуществляется загрузка автоклавов (09), внутри которых в результате запарки под давлением пара газобетонный массив приобретает свою окончательную прочность.

Далее отвержденные газобетонные массивы подаются к столу для обратного кантования (10) и при известных условиях – к делителю (11).

Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта.

Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта.Использованные запарочные решетки и запарочные тележки возвращаются в производственный цикл через систему транспортировки запарочных решеток и обратной подачи запарочных тележек (10).

Газобетонная линия может быть дооснащена оборудованием для производства армированных изделий (14).

Текущие брошюры

Почему следует сделать выбор в пользу оборудования фирмы «Маза»?

- современная и отлично зарекомендовавшая себя техника

- полностью автоматические установки для производства мелкоразмерных бетонных изделий

- опытные и высококвалифицированные специалисты

- сервисные службы, доступные по всему миру

- все работы от проектирования до ввода в эксплуатацию выполняются в активном диалоге с Клиентом

- надежное снабжение запасными частями и поддержка постоянных Клиентов

Вы заинтересовались? Свяжитесь с нами и отправьте нам запрос.

- Sales Department Porta Westfalica

- Tel.: +49 5731 680-0

- Fax: +49 5731 680-183

- E-Mail: [email protected]

3 Проблемы с автоклавными газобетонными блоками

При рассмотрении строительства из бетонных блоков вы обязательно столкнетесь с автоклавными газобетонными блоками. Эти блоки намного легче, чем традиционные бетонные блоки, и обладают некоторыми замечательными свойствами, которые делают их привлекательным выбором в качестве строительного материала.

Автоклавные газобетонные блоки, безусловно, имеют свое место, и вы должны больше узнать об их преимуществах, недостатках и альтернативах, прежде чем принять решение об их использовании.

Что такое автоклавные газобетонные блоки?

Автоклавные газобетонные блоки , изготовленные из мелких заполнителей, цемента и расширителя, представляют собой облегченные версии бетонных блоков . Вспенивающий агент заставляет «смесь» расширяться и подниматься так же, как выпекание хлеба в духовке.

Вспенивающий агент заставляет «смесь» расширяться и подниматься так же, как выпекание хлеба в духовке.

После того, как блоки сформированы, формы удаляются, а блок нарезается перед помещением в автоклав. Автоклав воздействует на блоки теплом и давлением в течение не менее 12 часов, чтобы укрепить блок для использования в строительстве.

Готовый автоклавный аэрированный блок содержит более 80% воздуха. После затвердевания бетона блоки формуются в блоки идеального размера для использования на строительных площадках.

Преимущества автоклавного газобетона

Блоки из автоклавного газобетона (AAC) придают зданиям множество уникальных преимуществ, включая долговечность, энергоэффективность и безопасность.

Эти преимущества важны с точки зрения затрат и недостатков, но делают этот тип бетона важным вариантом для любого нового строительства.

Газобетон автоклавного твердения объединяет конструкционные элементы стены и теплоизоляцию в один простой в изготовлении материал. Тепло и давление, которым подвергаются газобетонные блоки во время строительства, придают им большую внутреннюю прочность. Легкие свойства этих блоков также позволяют легко резать и придавать нужную форму. В этих блоках также можно легко использовать винты и гвозди.

Тепло и давление, которым подвергаются газобетонные блоки во время строительства, придают им большую внутреннюю прочность. Легкие свойства этих блоков также позволяют легко резать и придавать нужную форму. В этих блоках также можно легко использовать винты и гвозди.

Бетон естественным образом устойчив к воде, насекомым, плесени и плесени, что дает ему преимущество перед другими традиционными строительными материалами. Огнестойкость этих блоков также превосходна: многие блоки толщиной восемь дюймов способны выдерживать огнестойкость в течение четырех часов или дольше.

Стабильность размеров газобетонных блоков также позволяет создать более плотную оболочку здания, предотвращая утечку воздуха внутрь или наружу здания. Значения R этих блоков сравнимы с обычными каркасными стенами, но имеют дополнительное преимущество в виде тепловой массы. Эта тепловая масса помогает замедлить влияние колебаний температуры снаружи на изменение температуры в помещении, что снижает потребление энергии. Многие здания из автоклавного газобетона имеют право на получение кредитов LEED.

Эта тепловая масса помогает замедлить влияние колебаний температуры снаружи на изменение температуры в помещении, что снижает потребление энергии. Многие здания из автоклавного газобетона имеют право на получение кредитов LEED.

Недостатки автоклавного газобетона

Автоклавные газобетонные блоки имеют ряд привлекательных преимуществ, а также три больших недостатка, которые следует учитывать перед их использованием в строительном проекте.

Даже если более 80% панели состоит из воздуха, большие автоклавные пенобетонные панели могут быть довольно тяжелыми, и для их установки потребуется кран. Монтажники должны уметь работать с этими панелями, чтобы обеспечить правильную установку.

Должны быть использованы соответствующие технологии раствора, чтобы гарантировать, что блоки объединены вместе, чтобы сформировать устойчивую структуру. Блоки AAC также обычно имеют вдвое меньшую прочность на сжатие, чем традиционные бетонные блоки, поэтому очень важно, чтобы блоки использовались в правильных приложениях.

Блоки AAC также обычно имеют вдвое меньшую прочность на сжатие, чем традиционные бетонные блоки, поэтому очень важно, чтобы блоки использовались в правильных приложениях.

Из-за используемых аэраторов автоклавные газобетонные блоки стоят дороже, чем традиционные бетонные блоки. Несмотря на небольшой вес, блоки также необходимо транспортировать с места производства на строительную площадку. С увеличением транспортных расходов, стоимость строительства из этих блоков также увеличивается.

Одним из самых больших недостатков блоков из ячеистого бетона автоклавного твердения является способность блока выдерживать воздействие воды с течением времени. Процесс аэрации создает миллионы крошечных отверстий или пор внутри бетонного блока. Вода может удерживаться внутри этих пор, поэтому любая отделка, нанесенная на стену, должна «дышать».

Если вода, попавшая в эти поры, замерзнет и расширится, может произойти растрескивание, которое повредит структуру. Водопоглощение также ослабляет прочность стены, даже если не происходит растрескивания. Автоклавные газобетонные блоки должны быть защищены от агрессивных сред и, как правило, не подходят для строительства ниже уровня земли.

Опалубка из теплоизоляционного бетона: лучшая альтернатива

Опалубка из теплоизоляционного бетона (ICF) является хорошей альтернативой традиционной и автоклавной конструкции из газобетонных блоков. Блоки ICF, состоящие из двух листов высокоэффективной изоляции, скрепленных запатентованной системой стяжек, представляют собой легкие пеноблоки, которые можно штабелировать на месте для строительства практически любого типа здания. После укладки блоков в пустоту между пенопластовыми панелями укладывают арматуру. Затем в помещение заливают бетон и дают ему застыть.

Полученная стальная железобетонная конструкция обладает всеми обычными преимуществами бетонных конструкций без многих недостатков. Структуры ICF имеют большую тепловую массу, чем автоклавные аэрированные блочные конструкции, а также гораздо более высокое значение R. Строительство блоков ICF может выполняться рабочими с минимальной подготовкой. Один стандартный блок ICF весом около 7 фунтов обеспечивает площадь 5,3 кв. фута. площади стены на блок. Поскольку можно использовать местный бетон, затраты на строительство ICF, как правило, также ниже.

Структуры ICF имеют большую тепловую массу, чем автоклавные аэрированные блочные конструкции, а также гораздо более высокое значение R. Строительство блоков ICF может выполняться рабочими с минимальной подготовкой. Один стандартный блок ICF весом около 7 фунтов обеспечивает площадь 5,3 кв. фута. площади стены на блок. Поскольку можно использовать местный бетон, затраты на строительство ICF, как правило, также ниже.

Найдите лучшую альтернативу автоклавным ячеистым бетонным блокам с блоками Fox Blocks ICF

Блоки ICF от Fox Blocks также могут выдерживать суровые условия. Fox Blocks обычно используются при строительстве штормовых убежищ из-за их способности выдерживать удары. С использованием гидроизоляционной мембраны блоки Fox отлично подходят для строительства бассейнов или подземных сооружений.

Чтобы узнать больше о блоках Fox и преимуществах строительства ICF, обратитесь к их экспертам сегодня.

СКАЧАТЬ ЭТОТ РЕСУРС

Чтобы загрузить этот файл, пожалуйста, заполните эту форму. Не волнуйтесь, как только вы заполните его, мы больше никогда не будем запрашивать вашу информацию.

Не волнуйтесь, как только вы заполните его, мы больше никогда не будем запрашивать вашу информацию.

Извините, при отправке формы возникла проблема.

AAC против строительства ICF: в чем разница, плюсы и минусы?

Стеновые системы из изолированной бетонной опалубки (ICF) и автоклавного ячеистого бетона (AAC) представляют собой современную альтернативу традиционным деревянным или бетонным кладочным элементам (CMU). ICF и AAC заявляют, что предлагают строителям более простой, быстрый и гибкий метод строительства, чем традиционные методы, экономя время и деньги. Кроме того, стеновые системы ICF и AAC предлагают экологически чистую, огнестойкую и звукоизоляционную конструкцию.

Однако ICF, как и блоки Fox, имеют несколько преимуществ по сравнению с AAC. В частности, ICF обеспечивает значительно большую энергоэффективность, устойчивость к стихийным бедствиям и долговечность, а также качество воздуха в помещении (IAQ), чем AAC.

Цементно-каменный сборный автоклавный газобетон заводского производства (AAC) сочетает в себе песок, цемент, известь, воду и расширительный агент (например, алюминиевый порошок) для формирования 8-дюймовых блоков, панелей или специальных форм, все формованные и разрезать точно на размерные единицы. Кроме того, газобетон содержит миллионы мельчайших воздушных ячеек (80 процентов от общего состава), что обеспечивает его изоляционную способность R-8 — лучше, чем у кирпича, бетона или других изделий из каменной кладки.

Кроме того, газобетон содержит миллионы мельчайших воздушных ячеек (80 процентов от общего состава), что обеспечивает его изоляционную способность R-8 — лучше, чем у кирпича, бетона или других изделий из каменной кладки.

Стоимость блоков AAC

По состоянию на 2018 год базовый блок AAC размером 8 x 8 x 24 дюйма стоит от 2,20 до 2,50 долларов США за фут2; На 10-25 процентов больше, чем стандартные бетонные блоки. Тем не менее, легкий вес газобетона упрощает обращение с ним и его установку, что снижает трудозатраты по сравнению с CMU.

Формы и размеры газобетонных блоков

Блоки газобетонных блоков бывают в виде панелей, блоков и специальных форм. Блоки укладываются аналогично CMU, а панели устанавливаются вертикально, охватывая всю высоту здания.

Панели простираются от пола до потолка до 20 футов, имеют ширину 24 дюйма и толщину 6, 8, 10 и 12 дюймов (толщина 4 дюйма для интерьеров).

Как правило, рабочие размещают вертикальные ячейки по углам, по обе стороны от проемов, на расстоянии от 6 до 8 футов вдоль стены. Однако из-за большого веса панели вам понадобится кран для их установки.

Как правило, рабочие размещают вертикальные ячейки по углам, по обе стороны от проемов, на расстоянии от 6 до 8 футов вдоль стены. Однако из-за большого веса панели вам понадобится кран для их установки.Блоки высотой 8 дюймов и длиной 24 дюйма бывают толщиной 4, 6, 8, 10 и 12 дюймов и весом около 33 фунтов. Рабочие укладывают первый ряд газобетонных блоков в традиционном глиняном слое, выравнивая по окончании. Последующие ряды укладывают зубчатым шпателем на наносимый тонкосхватывающийся раствор. К счастью, прецизионно вырезанные блоки позволяют легко держать стену ровной и вертикальной во время установки.

AAC предлагает несколько специальных форм:

Перемычки или U-образные соединительные балки толщиной 8, 10 и 12 дюймов

Блок с пазом и шпунтом который соединяется с соседними единицами Без строительства по вертикальным краям

СЧИТА энергетически эффективный.

Простота установки газобетонных блоков

Легкие блоки газобетона сочетают в себе изоляционные и конструктивные возможности, предлагая каменщикам быстрый и простой способ установки стены по сравнению с тяжелыми бетонными кладочными блоками, экономя время, деньги и уменьшая травматизм на строительной площадке.

Кроме того, легкие/ячеистые свойства газобетона позволяют легко резать, придавать форму и строгать, использовать винты и гвозди, а также прокладывать каналы для прокладки электрических кабелепроводов и водопроводных труб меньшего диаметра. Эти функции обеспечивают гибкость дизайна и конструкции AAC, облегчая настройку в полевых условиях.

Резка и формовка газобетонных блоков с помощью простых ручных и электрических инструментов снижает риск для здоровья, связанный с шумом и пылью, по сравнению с высокоскоростными алмазными пилами, используемыми для резки монолитных металлоконструкций.

Экологически чистые газобетонные блоки

Изготовленные из натуральных продуктов, пригодные для повторного использования газобетонные блоки обеспечивают разумную теплоизоляцию.

Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона.

Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона. Огнестойкий газобетон

Негорючий газобетон толщиной восемь дюймов выдерживает четыре часа; не горит и не выделяет ядовитых паров.

Высокая шумоизоляция для стен из газобетона

Легкий вес газобетона способствует значительному снижению шума как от наружного шума, так и от шума между помещениями.

Минусы автоклавного ячеистого бетона

Прежде чем выбрать стеновую систему из газобетона, домовладелец должен рассмотреть следующие проблемы: ограниченная доступность, более низкие показатели прочности и изоляции, а также водопоглощение.

Ограниченная доступность AAC может затруднить поиск, хотя производители отправят продукт.

При полной укладке AAC создает стены с монолитной прочностью и характеристиками.

Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях.

Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях.AAC обеспечивает только минимальное значение R и требует применения дополнительной непрерывной изоляции для соответствия требованиям энергетического кодекса.

Влагопоглощающий и рассыпчатый газобетон требует покрытия наподобие штукатурки или другого защитного покрытия на его поверхности, такого как штукатурка и прочное покрытие, керамическая плитка и облицовка из цельного или тонкого кирпича, чтобы предотвратить разрушение при хранении на открытом воздухе элементы.

Строители используют ICF, такие как блоки Fox, для стеновых систем выше и ниже уровня земли для всего, от одно- и многоквартирных жилых домов, школ, складов, офисных зданий, больниц, кинотеатров и многого другого. ICF производят высокопроизводительные, долговечные и энергоэффективные здания (R-22 CI), соответствующие требованиям ASHRAE 90.

1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм.

1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм. Стоимость строительства ICF

ICF, по своей сути, предлагают больше для сборки стены с непрерывной изоляцией, воздухонепроницаемостью и ингибитором пара. Эти дополнительные преимущества делают удельную стоимость за кв. больше, чем единица AAC. К счастью, затраты на рабочую силу для установки ICF дешевле, чем затраты на квалифицированную кладку для установки AAC, и ICF обеспечивают долгосрочные финансовые выгоды, компенсируя первоначальные затраты на строительство.

Формы МКФ

Многие производители предлагают изоляционные бетонные формы (ICF) в виде блоков и панелей:

Блочные системы ICF состоят из полых панелей с открытыми концами (часто изготовленных из экструдированного пенополистирола или пенополистирола), разделенных шестью-восьмью дюймов армированной арматуры.

Перед заливкой бетона блокирующие элементы укладываются насухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.

Перед заливкой бетона блокирующие элементы укладываются насухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.Панельные системы ICF, часто применяемые в подъемно-откидных конструкциях, предполагают горизонтальную заливку стен на плиту перекрытия конструкции на стройплощадке. Кран поднимает панели на место, где стальные скобы временно закрепляют панели, пока рабочие не смогут приварить постоянные крепежные детали к стыкам панелей, линии крыши и опорам.

6 Преимущества конструкции ICF

Прочная, гибкая и простая в установке конструкция ICF создает современные конструкции, которые обеспечивают энергоэффективность, долговечность, устойчивость к стихийным бедствиям и хороший IEQ. По этим причинам многие из сегодняшних архитекторов, подрядчиков и владельцев зданий и домов предпочитают строительство ICF другим методам возведения стен.

В недавнем отчете ожидается, что рынок ICF в Северной Америке вырастет более чем на 5 процентов в период с 2016 по 2026 год, что обусловлено потребностью в энергоэффективных и устойчивых к стихийным бедствиям зданиях, а также растущим спросом на высотное строительство. раз.

1. Быстрый и простой монтаж

МКФ, такие как блоки Fox, предоставляют строителям быстрый и простой метод возведения надземных и подземных стен, экономя время и деньги.

Стены Fox Blocks сочетают в себе пять этапов строительства: конструкция, воздушный барьер, конструкция, пароизоляция, непрерывная изоляция и крепление. Настенная система «все в одном» снижает потребность в управлении несколькими сделками, значительно ускоряя время доставки при достижении целей проекта.

Кроме того, прочность и гибкость конструкции ICF подходят для зданий большинства размеров, стилей и планов. Простота резки и формирования ICF позволяет создавать индивидуальные конструкции, такие как большие проемы, соборные потолки, изогнутые стены, длинные потолочные пролеты и нестандартные углы.

2. Экологически чистые ICF

Экологически чистые ICF, такие как Fox Blocks ICF, не содержат летучих органических соединений (ЛОС), которые могут ухудшить качество воздуха в помещении. Кроме того, блоки Fox способствуют устойчивости конструкции, поскольку они содержат не менее 40 процентов переработанного содержимого по весу.

Прочность и устойчивость ICF обеспечивают несколько важных компонентов, устойчивых к стихийным бедствиям, что снижает затраты и проблемы, связанные с ремонтом или даже восстановлением.

МКФ, как и блоки Fox, обеспечивают пассивную противопожарную защиту, которая ограничивает распространение пламени во время пожара. Стены ICF не горят, не гнутся и не размягчаются, как сталь.

Стеновые системы ICF из железобетона, армированного сталью, обеспечивают непрерывный путь нагрузки. Во время сильного ветра траектория удерживает стены, крышу, полы и фундамент вместе, перемещая силу от крыши, стен и других компонентов здания к фундаменту и, наконец, к земле.

Стены ICF также препятствуют проникновению переносимого по воздуху мусора в стенную систему во время сильных ветров.

Отвесные стены конструкций ICF проходят по всей высоте и со всех сторон здания, что делает их сейсмостойкими. Во время землетрясения стены ICF эффективно сопротивляются интенсивным боковым (латеральным) силам в плоскости, которые толкают верхнюю часть стены в одну сторону, в то время как нижняя часть остается неподвижной или толкается в противоположном направлении (раскалывая стену).

4. МКФ способствуют достижению высокого уровня IEQ

Конструкции МКФ создают здоровые и удобные конструкции и могут улучшить самочувствие и производительность жильцов.

Влагостойкие стенки ICF сводят к минимуму, если не предотвращают, рост нездоровой плесени.

Стеновые системы ICF ограничивают передачу звука снаружи внутрь конструкции.

5. Энергоэффективное строительство ICF

Тепловая масса и высокие R-значения ICF способствуют созданию плотных тепловых ограждающих конструкций зданий, создавая комфортные здания и дома с меньшими затратами на коммунальные услуги.

ICF создают прочные непрерывные монолитные бетонные стены (проницаемость 1,0) и управляют накоплением влаги в стеновой системе, предотвращая рост нездоровой и разрушающей структуру плесени и гниения.

Недостатки конструкции ICF

Структура ICF выглядит точно так же, как структура AAC, однако ICF производят более широкие стены (11+ дюймов), чем стены AAC (8 дюймов). Следовательно, здание со структурой ICF увеличит габаритные размеры и площадь здания.

Простые в установке, МКФ Fox Blocks представляют собой идеальный продукт для строительства экологически чистых, устойчивых к стихийным бедствиям, прочных конструкций с превосходным качеством внутренней среды.

Процесс деления

Процесс деления По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл. Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта.

Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта. Как правило, рабочие размещают вертикальные ячейки по углам, по обе стороны от проемов, на расстоянии от 6 до 8 футов вдоль стены. Однако из-за большого веса панели вам понадобится кран для их установки.

Как правило, рабочие размещают вертикальные ячейки по углам, по обе стороны от проемов, на расстоянии от 6 до 8 футов вдоль стены. Однако из-за большого веса панели вам понадобится кран для их установки.

Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона.

Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона.  Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях.

Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях. 1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм.

1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм.  Перед заливкой бетона блокирующие элементы укладываются насухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.

Перед заливкой бетона блокирующие элементы укладываются насухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.